مقدمه

اولین امتیاز ثبت شده در فرایند جوشکاری قوس- زیرپودری (SAW) در سال 1935میلادی به دست آمد که شامل یک قوس الکتریکی ، زیر بستری از پودر فلاکس می شد. این روش جوشکاری در طول جنگ جهانی دوم توسط شرکت جوشکاری الکتریکی EO Paton توسعه یافت که معروفترین کاربرد این روش در جوشکاری تانک T-34 بود.

مشخصات فرایند

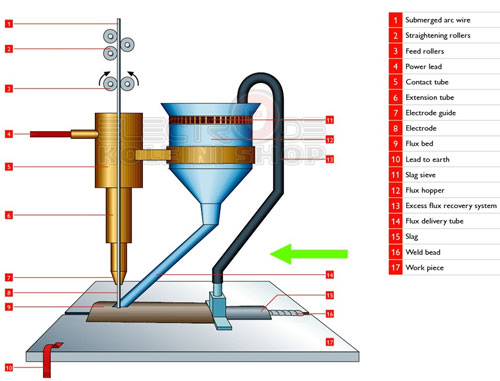

شبیه به فرایند جوشکاری MIG، جوشکاری زیرپودری مستلزم تشکیل یک قوس بین قطعه کار و یک الکترود سیمی بدون پوشش که به صورت مداوم پایین می آید می باشد. فرایندSAW از یک فلاکس برای تولید گازها و سرباره محافظ و همچنین افزودن عناصر آلیاژی به حوضچه ذوب استفاده می کند.

در این روش گاز محافظ لازم نیست. پیش از انجام جوشکاری یک لایه نازک از پودر فلاکس در سطح قطعه کار قرار می گیرد. قوس در امتداد خط اتصال حرکت می کند و پس از انجام جوشکاری پودر اضافی به یک قیف نگهدارنده برگردانده می شود. لایه های سرباره ذوب شده باقی مانده بعد از جوشکاری را می توان به راحتی از بین برد. هنگامی که قوس به طور کامل با لایه فلاکس پوشیده می شود ،اتلاف حرارت به شدت کاهش می یابد. این امر یک راندمان حرارتی بالا به میزان 60٪ فراهم می کند (در مقایسه با 25٪ برای روش قوس- فلز دستی).

در این روش نور و اشعه قابل مشاهده ای وجود ندارد و نیازی به خارج سازی دود و گاز نیست.

مشخصه های اجرایی فرایند

روش SAW معمولا به عنوان یک فرایند تمام مکانیزه یا اتوماتیک انجام می شود. اما به صورت نیمه اتوماتیک نیز می تواند باشد. پارامترهای جوشکاری از جمله جریان ،ولتاژ قوس و سرعت حرکت جوشکاری همگی بر روی شکل ظاهر جوش،عمق نفوذ و ترکیب شیمیایی فلز جوش رسوب داده شده تاثیر می گذارند. از آنجا که جوشکار نمی تواند حوضچه جوش را ببیند ،باید ضریب اطمینان بزرگتری را در تنظیم پارامترها به کار برد.

متغیرهای فرایند

بنا به ضخامت ماده مورد جوش ،شکل اتصال و اندازه اجزا،تغییر متغیرهای زیر می توان باعث افزایش نرخ رسوب و بهبود شکل ظاهری جوش بشوند:

سیم جوشکاری(wire) : روش SAW معمولا به وسیله یک سیم جوش واحد و با هر دو جریان AC و DC انجام می شود. متغیرهای رایج در مورد سیم جوشکاری عبارتند ار:

سیم زوج- سیم جوش چند تایی( جفتی یا سه تایی )- تک سیم به همراه سیم سرد یا گرم اضافی- افزودن پودر فلز- سیم جوش لوله ای

همه این موارد در جهت بهبود بهره وری به واسطه افزایش مشخصی در سرعت رسوب فلز جوش و یا سرعت جوشکاری سهیم اند. یک فرایند " درز باریک " نیز پایه گذاری شده که از تکنیک رسوبدهی دو یا سه مهره جوش به ازای هر لایه استفاده می کند.

سیم الکترود به صورت کلافهای 100-25کیلویی با پوشش نازک مسی و معمولا از فولادهای کربنی تهیه می شوند. هرچند در حال حاضر بعضی از سازندگان از قرقره هایی با حجم و وزنبیشتر حتی تا kg 1000نیز استفاده می نمایند. در مواقع خاص کلافهای فولادهای آلیاژی و آلیاژهای دیگر هم تولید می شوند. پوشش نازک مسی به منظور بهبود هدایت الکتریکی در لوله اتصالی (افت پتانسیل کمتر)و بالا بردن مقاومت در بربر زنگ زدگی در انبار بر روی سیم قرار داده می شود. سیم جوش های مورد استفاده در جوشکاری زیرپودری باید دارای سطحی تمیز و بدون هرگونه کثیفی باشند، البته بعضی ازانواع باریک سیم الکترود با لایه نازکی از روغنهای مخصوص (بدون ترکیبات هیدروژن دار) پوشانده می شود تا امکان تغذیه سیم ها از درون نازل و مسیر هدایت به آسانی فراهم گردد. .قطر سیم الکترود mm 7.9-1.6 است که با شدت جریانی حدودA 2000-300 قابل استفاده هستند. هر چه قطرسیم جوش کمتر باشد،کنترل حوضچه جوش دقیقتر و هرچه قطر سیم جوش بیشتر باشد به جریانهای بالاتر نیاز است. معمولا الکترودهای باریک برای روشهای نیمه اتوماتیک و یا کنترل دقیق حوضچه جوش به کار برده می شوند در حالی که الکترودهای کلفت برای جریانهای بالا و اتصال فلزات با ضخامت بالا مناسب است. ترکیب شیمیایی الکترود ها فاکتور مهمی بر روی کنترل ترکیب شیمیایی و خواص فلز جوش است و انتخاب نوع الکترود با ترکیب خاص به جنس فلز قطعه کار و همچنین نوع فلاکس بستگی دارد.

در مواردیکه به نرخ رسوب بالاتر از میزان معمولی نیاز باشد به کاربردن الکترودهای دویا چندتایی با قطر باریکتر به جای استفاده از الکترودهای ضخیمتر موثرترند.

با این تدبیر نرخ رسوب تا 50٪ افزایش می یابد. دو یا چند الکترود پهلوی یکدیگر قرار گرفته و یک حوضچه جوش را تغذیه می کنند (حالت سری) ویا اینکه الکترودها با فاصله متناسب و به طور متوالی از هم قرار گرفته وبه صورت غیر وابسته چند پاس جوش در یک عبور جوش داده می شود.(حالت متوالی)

استفاده از الکترودهای ورقی یا نواری نازک با جوش پهن و کم عمق بیشتر برای پوشش دادن لایه سخت یا زنگ نزن بر روی کار رواج یافته است که جوشی با نفوذ کم و پهنای زیاد رسوب داده خواهد شد. در موار مشابه می توان از الکترودهای سری بسته شده که قوس در حقیقت بین دو الکترود نگهداشته شده است استفاده کرد و حتی عناصر آلیاژی و پودر آهن از کانال جداگانه ای پیشاپیش قوس اضافه کردتا نرخ رسوب افزایش یافته و عمق نفوذ کاهش یابد.

فلاکس: فلاکسهای استفاده شده در روش SAW مواد معدنی گدازنده دانه ای شکل اند که شامل اکسیدهای منگنز، سیلیسیم ، تیتانیوم ، آلومینیم ، کلسیم ، زیرکونیم ، منیزیوم و دیگر ترکیبات مثل فلوئورید کلسیم (CaF2) می باشند. فلاکس به طور ویژه ای فرمول بندی شده که با نوع معینی از سیم الکترود سازگاری داشته باشد تا ترکیب فلاکس و سیم جوش ،خواص مکانیکی مطلوب را ایجاد کند. یک تجربه رایج این است که اگر فلاکس ها به فلز جوش منگنز و سیلیسیم اضافه کنند، به آنها به عنوان فلاکس فعال رجوع می شود که مقدار منگنز و سیلیسیم اضافه شده از ولتاژ قوس و شدت جریان جوشکاری تاثیر می پذیرد.

انواع اصلی فلاکس ها برای SAW عبارتند از:

الف) فلاکس های باند شده(به هم چسبانده شده): تولید این پودرها به وسیله خشک کردن اجزا و سپس چسباندن آنها به یکدیگر به وسیله یک ترکیب با نقطه ذوب پایین مثل سیلیکات سدیم انجام می شود. اغلب فللاکس های باند شده دارای اکسیدزداهای فلزی هستند که به جلوگیری از تخلخل جوش کمک می کنند. این فلاکس ها از زنگ زدگی و مقیاس آسیاب شدن تاثیر می پذیرند.

ب)فلاکس های پیش ذوب شده: به وسیله مخلوط کردن اجزا،سپس ذوب کردن آنها در یک کوره الکتریکی برای تشکیل یک محصول شیمیایی همگن تولید می شوند و سپس خنک شده و خرد می شوند تا به اندازه ذرات مورد نیاز برسند.از جذابیت اصلی این فلاکس ها ایجاد قوس نرم و پایدار در شدت جریانهای تاA)) 2000وهمچنین ایجاد خواص ثابت فلز جوش را می توان نام برد.

وظایف فلاکس در این روش جوشکاری عبارتند از:

الف) پوشاندن ومحافظت نوک الکترود وحوضچه جوش از اتمسفر هوا

ب) پایدار کردن خصوصیات قوس با حضور بعضی ترکیبات مناسب در پودر

ج) واکنشهای سرباره - گاز - مذاب فلز که باعث تصفیه وتصحیح ترکیب شیمیایی فلزجوش می شود.

د) کنترل شکل باند یا گرده جوش با داشتن نقطه ذوب ،ویسکوزیته و خواص مناسب دیگر

سایر متغیرها:

در میان متغیرهایی که برای ایجاد جوش با کیفیت عالی باید دقیقا کنترل شوند ، شدت جریان، نوع و قطب جریان الکتریکی ، ولتاژ جوشکاری و سرعت، اهمیت بیشتری دارند. همچنین اثر ترکیب شیمیایی فلز قطعه کار ، الکترود و پودر جوش بر روی کیفیت نهایی جوش را نیز نباید نادیده گرفت. عوامل دیگری نظیر ضخامت قطعه کار، طرح اتصال ، درجه حرارت پیش گرم قطعه و عملیات حرارتی پس از جوشکاری نیز بر روی کیفیت موضع اتصال تاثیر گذارند.

افزایش شدت جریان رابطه مستقیم با عمق نفوذ جوش دارد و هر چه شدت جریان کم باشد جوشی کم نفوذ ایجاد می شود. جریان یکنواخت با قطب مستقیم (DCEN ) عمق نفوذ بیشتر از حالت الکترود مثبت ایجاد می کند و میزان نرخ رسوب با شدت جریان رابطه مستقیم دارد. ولتاژ جوشکاری به طور کلی تعیین کننده شکل جوش و مقدار حرارت ورودی می باشد. با افزایش ولتاژ پهنای گرده یا باند جوش وسیعتر و پخ تر می شود. همچنین مصرف پودر جوش افزایش می یابد. ولتاژ زیاد که در نتیجه طول قوس بلند است باعث شکسته شدن قوس در زیر سرباره شده و منجر به تماس هوا با مذاب و افزایش میزان ناخالصی های اکسیژن و نیتروژن و حتی خلل وفرج در جوش می شود.

افزایش سرعت جوشکاری تاثیر مهمی برروی نرخ تولید و کیفیت متالورژیکی جوش دارد.

افزایش سرعت، زمان تولید واحد معین گرده جوش را کاهش می دهد اما اثر کمی برروی زمان تولید واحد طول جوشهای شیاردار برای جریان الکتریکی و اندازه الکترود خاص دارد. افزایش سرعت یکی از راههای تقلیل حرارت داده شده به قطعه کار و افزایش سرعت سردشدن جوش می باشد. سرعت خیلی زیاد عمل آغشتگی یا خیس شدن را کاهش داده و احتمال بریدگی کناره را افزایش می دهد همچنین احتمال وزش قوس ، خلل وفرج و شکل ناموزون گرده جوش افزایش می یابد. سرعت کم باعث به وجود آمدن حوضچه جوش حجیم وگاهی جاری شدن مذاب جوش به اطراف می شود.

عمق لایه فلاکس نیز نه باید آنقدر کم باشد که قوس لایه سرباره مذاب را شکسته و بدون پوشش درمقابل هوا قرار گیرد و نه آنقدر زیاد که گازهای حاصل از واکنش سرباره و فلز نتوانند به راحتی منطقه جوش را ترک کنند و ایجاد عیوب در جوش کنند.

عمق نفوذ با فاصله زیر سطح اولیه کار تا سطح ذوب فلز تعریف شده است که در درجه اول به چگالی شدت جریان وبه مقیاس کمتر به ولتاژ،سرعت،نوع پودر جوش و پارامترهای دیگر بستگی دارد. درجه رقت یا امتزاج (Dilution) نیز عبارتست از نسبت فلز ذوب شده از قطعه کار به کل فلز جوش(فلز ذوب شده قطعه کار+ فلز رسوب داده شده از الکترود) که به طور کلی ترکیب شیمیایی و خواص مکانیکی جوش را کنترل می کند.

منبع قدرت یا مولد:

منبع قدرت می تواند ترانسفورماتور برای جریان متناوب ژنراتور ویا ترانسفورماتور- یکسوکننده برای جریان یکنواخت باشد. که هرکدام از جریانها در شرایط خاصی ترجیح داده می شوند. در روش نیمه خودکار با سیم الکترودmm 2.4-2 و شدت جریانی حدود (A)350-300و سرعتcm/min 500-100استفاده از جریان یکنواخت بهتر است . در حالی که در روش خودکار و شدت جریانهای بالا حدودA)) 2500-1200و سرعتcm/min 38-13به ویژه هنگام استفاده از چند الکترود استفاده از جریان متناوب بهتر است. برای شدت جریانهای بین(A)900 -600 و سرعتcm/min 80-38می توان از هردونوع جریان استفاده کرد.

كاربردها:

روش SAW به طور ایدهآلی برای جوشكاریهای گوشهای و لب به لب طولی و محیطی مناسب است. اگرچه به علت سیالیت بالای حوضچة جوش ، سربارة مذاب و لایه سست فلاكس ، جوشكاری عموما در حالت تخت برای اتصالات لب به لب و در دو حالت افقی و عمودی برای اتصالات گوشهای ( Fillet ) انجام میشود. برای اتصالات محیطی ، قطعة كار زیر یك راس جوشكاری ثابت میچرخد و جوشكاری در حالت تخت انجام میشود.

بسته به ضخامت مواد ، یكی از روشهای تك پاسه ، دو پاسه یا چند پاسه میتواند انجام شود. در واقع هیچ گونه محدودیتی در ضخامت مواد جوشكاری شونده وجود ندارد ، به شرطی كه آماده سازی مناسب اتصال انجام شده باشد. رایج ترین مواد جوشكاری شونده با این روش ، فولادهای منگنز دار ، فولادهای كم آلیاژی و فولادهای ضد زنگ هستند ، هرچند این فرایند قابلیت جوشكاری بعضی مواد غیر آهنی را نیز با انتخاب درست سیم الكترود پركننده و تركیبات فلاكس مناسب داراست.

كاربردهای جوشكاری مواد:

* فولادهای كربنی ( ساختمانی و ساخت مخزن ) * فولادهای كم آلیاژی

* فولادهای ضد زنگ * آلیاژهای پایه نیكل * كاربردهای سطح ( پوشش سطحی و پوشش دهی مقاوم به خوردگی در فولادها )

مزایای SAW :

* نرخهای رسوب بالا

* فاكتورهای اجرایی زیاد در كاربردهای مكانیزه

* عمق نفوذ جوش زیاد

* جوشهای بیعیب به آسانی ایجاد می شوند ( با طراحی و كنترل خوب فرآیند )

* سرعت جوشكاری بالا برای ورقهای نازك فولادی ، بیش از m/min5/2 ممكن است.

* حداقل گازهای ناشی از جوشكاری و اشعه قوس منتشر می شوند.

محدودیتهای SAW :

* محدود بودن این روش به آلیاژهای آهنی و بعضی آلیاژهای پایه نیكل

* معمولا محدود به موقعیتهای 1F ، 2F و 1G میشود.

* معمولا به جوشكاری درزهای طولی مستقیم و یا لولههای چرخشی و یا مخازن محدود میشود

* به سیستمهای كار با فلاكس نسبتا پر زحمت نیاز می باشد.

* فلاكس و سربارة باقی مانده بحث ایمنی و سلامت را به دنبال دارد.

* از بین بردن سربارة بین پاس و بعد از جوشكاری لازم میباشد.

متغیرهای كلیدی فرآیند SAW :

* سرعت پایین آمدن سیم ( فاكتور اصلی در كنترل جریان جوشكاری )

* ولتاژ قوس

* سرعت جوشكاری

* پیش آمدگی الكتریكی یا تماس نوك الكترود با قطعه كار

* قطعیت و نوع جریان

فاكتورهای دیگر:

* عمق یا عرض فلاكس

* كلاس و نوع الكترود و فلاكس

* قطر سیم الكترود

* وضعیت الكترودهای چند گانه

نکات فنی و تکنولوژیکی:

قبل از انجام جوشکاری باید عملیات آماده سازی اجزا اسکلت جوش اجرا شود. این عملیات شامل تمیز کردن سطوح لبه های جوش ،پخ کردن لبه ها و قرار دادن اجزا به طور صحیح کنار یکدیگر می باشد. شدت جریان بالا و عمق نفوذ زیاد لزوم پخ سازی را برای ورقهای با ضخامت کمتر ازmm 8 با جوش یکطرفه و کمتر ازmm 16با جوش دوطرفه منتفی می سازد.

ورقهای ضخیمتر تا ضخامتهایmm 600 مستلزم پخ سازی جناقی و لاله ای یکطرفه و دوطرفه می باشند که می توان با چند پاس به کمک یک یا چند الکترود جوش داد .

در این فرآیند حوضچه جوش حجیم و فلز مذاب روان است. در بعضی موارد که عمق نفوذ کامل لازم است برای جلوگیری از جریان یافتن فلز جوش مذاب به پشت درز جوش باید از جوش پشتی یا weld backing استفاده کرد. پشتی ها به صورت های متفاوتی به کار می روند:

1- تسمه پشتی(Backing strip): ورق باریکی است که در پشت مسیر اتصال قرار می گیرد گه از نظر جنس و ترکیب شیمیایی باید با قطعه کار مطابقت داشته باشد.

2- جوش پشتی(Backing weld): ابتدا در پشت مسیر اتصال توسط روش الکترود دستی یا

روشها ی دیگر یک ردیف جوش رسوب داده می شود و سپس عملیات جوش اصلی بر روی طرف دیگر کار انجام می شود.

3- جوش پشتی مسی(Copper backing): به علت هدابت حرارتی بسیار خوب مس می توان از قطعات مسی نسبتا حجیم و در صورت لزوم همراه با سیستم آبگرد به عنوان نگهدارنده فلز جوش مذاب استفاده کرد. در این حالت جوس به داخل مس نفوذ نکرده و حتی برای تقویت هرچه بیشتر برای اتصال می توان فرم های خاصی در قطعه مسی پیش بینی کرد و یا در مسیر اتصال آنرا حرکت داد.

4- پشتی غیرفلزی یا پودری(Flux backing): در این حالت جعبه یا منبع فلاکس در پشت مسیر اتصال به کمک یک سیستم فشاردهنده قرار گرفته در صورت لزوم همزمان با جوشکاری حرکت می کند. اغلب این جعبه یا منبع حاوی پودری از جنس فلاکس بوده و لبه آن از جنس لاستیکهای نسوز است تا اگر ناهمواریهایی در پشت مسیر اتصال وجود دارد بازهم پودر بتواند به طور کامل پشت جوش را نگهدارد.

5- پشتی لبه ای: گاهی اوقات به جای استفاده از پشتی جداگانه ، طرح اتصال را چنان پیش بینی می کنند که قسمتی از لبه جوش نقش پشت نگدارنده را بازی می کند.

یکی از محدودیتهای روش جوشکاری زیرپودری اختصاص عملیات جوشکاری به یکی از وضعیتهای افقی یا مسطح می باشد. بنابراین نقش اصلی وضعیت دهنده ،قرار دادن موضع جوشکاری در یکی از این دو وضعیت است. نگهدارنده علاوه براینکه اجزای اسکلت را کنار یکدیگر نگه میدارد ،نیاز به خال جوش را نیز کاهش می دهد و از طرف دیگر میزان تاب برداشتن و پیچیدگی در اسکلت را تقلیل می دهد. در اتصالات محیطی لوله ها،نگهدارنده و وضعیت دهنده تواما" کار کرده و در تمام لحظات منطقه جوشکاری را در وضعیت افقی یا مسطح و کمی سربه بالا قرار می دهد. در این حالت حرکت دورانی وضعیت دهنده باید اولا حول محور لوله بوده و ثانیا کنترل دقیق ممکن باشد ،زیرا سرعت پیشرفت جوشکاری با سرعت دوران لوله تعیین و محاسبه می شود.

در مسیرهای خطی و جوشهای حساس سعی می شود نقطه شروع و خاتمه جوشکاری برروی قطعه قراضه ای که در ابتدا و انتهای قطعه کار خال جوش شده است انجام شود و در پایان، این دو قطعه که احتمالا دارای عیوبی هستند جدا می شوند ، در نتیجه مسیر جوش در روی قطعه کار کاملا سالم خواهد بود. (از نظر بعضی عیوب که غالبا در ابتدا و انتهای شروع و خاموش شدن قوس به وجود می آیند)

تقسیم بندی پودرهای جوشکاری زیرپودری براساس درجه قلیایی(B.I)

1- پودرهای اسیدی: B.I<0.9 Tm=1100-1300 c 750 ppm [o]

2- پودرهای خنثی: 1.1 - B.I=0.9 Tm=1300-1500 550-750 ppm [o]

3- پودرهای قلیایی: B.I=1.2-2 Tm>1500 c 300-500 ppm [o]

4- پودرهای فوق قلیایی: B.I >2 Tm> 1500 c [o]< 300 ppm

تقسیم بندی پودرها بر اساس تشکیل دهنده های اصلی آنها:

1- پودرهای سیلسکات منگنز(MS )

2- پودر سیلیکات کلسیم ( CS)

3- پودرهای سیلیکات زیرکونیوم (ZS)

4- پودرهای سیلیکات روتیلی (RS)

5- پودر آلومینات روتیلی (AR)

6ـ پودر آلومینات قلیایی (AB )

7ـ پودر آلومینات سیلیکات (AS )

8ـ پودر قلیایی آلومینات فلوراید (AF)

9ـ پودر فلورید قلیایی (FB)

10ـ پودر آهن (IP)

علاوه بر پودر آهن ، پودرهای فلزی دیگری مثل منگنز ، آلیاژهای نیكل و بعضی فولادهای كم آلیاژ دیگر نیز به صورت پودر برای ارتقای كیفی جوش به آن اضافه میشـوند. ایـن نوع فرآیند را اصطلاحـا جوشكاری زیر پودری با پودر فلزی اضافی ( MPSAW ) هم مینامند. مزایای این فرآیند عبارتند از:

1ـ هزینههـای كمتـر 2ـ افـزایـش میزان تولید 3ـ افزایش و ارتقای كیفیت 4ـ رقیق شدن فلز جوش 5ـ افزایش مقدار فریت سوزنی و مرزدانهای و كاهش فریت چند وجهی 6ـ اندازهی ناخالصیها با ثابت ماندن درصد آنها بزرگ میشـود. 7ـ كـاهش انـدازه دانـههـا و افـزایـش استحكـام كششی 8ـ افـزایـش میزان چقرمگی 9ـ ثابت ماندن حرارت ورودی و نرخ ذوب 10ـ افزایش نرخ رسوب و كاهش عمق نفوذ

مبنای انتخاب پودر جوشكاری

مهمترین عوامل موثر در انتخاب پودرهای جوشكاری زیر پودری به صورت زیر است:

1ـ كنتـرل چقرمگی جوش 2ـ كنترل تركیب شیمیایی فلز جوش و فلز پایه 3ـ توانایی جوشكاری فلزات نازك در سرعتهای زیاد 4ـ توانایی تحمل شدت جریانهای سنگین 5ـ جوشكاری اتصالات زنگ زده و حاوی پوستههای اكسیدی 6ـ كنترل مقدار نفوذ جوش 7ـ كنترل شكل ظاهری و پـروفیل و گردة جوش 8ـ قابلیت جوشكاری با جریان مستقیم یا متناوب 9ـ كنتـرل سـلامت جـوش 10ـ راحتی جدا شدن سرباره از روی جوش 11ـ صرفه اقتصادی و قیمت 12ـ توانایی انجام جوشكاریهای سخت در شرایط ویژه.

بسته بندی و نگهداری مواد مصرفی جوشكاری زیر پودری

مهمترین نكته در مورد بسته بندی و نگهداری پودرهای جوشكاری زیر پودری ، حفاظت آنها در برابر رطوبت و جلوگیری از جذب رطوبت توسط آنهاست. یك بسته بندی مناسب باید درصد رطوبت را حداكثر تا 05/0 درصد تضمین نماید. خریداران و مصرف كنندگان نیز باید شرایط را به گونهای تدبیر نمایند تا از پارگی كیسهها و یا خیس شدن آنها جلوگیری بعمل آید. به همین منظور در بستهبندیها استفاده از لایههای چندتایی پلاستیكی و كاغذی به عنوان كیسه نگهدارنده ، ظرفهای فولادی دربدار و كیسههای برزنتی در احجام و ظرفیتهای گوناگون مرسوم باشد. دمای انباری كه قرار است كیسههای پودر در آنها نگهداری شود باید 10 + 20 و مقدار رطوبت حداكثر 60 درصدباشد. كلیه پودرهای باقی مانده برای شروع مجدد كار ، حتما باید حداقل 25 + 150 حرارت داشته باشند.

در فرآیند مكش و استفاده مجدد از پودرهای اضافی سطح جوش ، باید دقت كافی بعمل آید تا تجهیزات مورد استفاده جهت مكش ، هیچ گونه چربی ، روغن یا رطوبت را وارد پودر ننمایند و هرگز بیش از نسبت یك به 3 پودر برگشتی به پودر جدید اضافه نگردد. دستورالعمل خشك كردن مجدد پودرهای جوشكاری فقط در صورتی كه درصد رطوبت آن از حد مجاز تجاوز كرده باشد به صورت زیر است:

1ـ برای پودرهای آگلومره: حرارت دادن در دمای 25 + 300 به مدت 4 ـ 2 ساعت

2ـ برای پودرهای پیش ذوب شده: حرارت دادن در دمای 50 + 200 به مدت 4 ـ 2 ساعت

بررسی چند فرمول راهنما برای جوشكاری زیر پودری

1ـ فـرمـول كـار و بـالا سـری: هـزیـنـه كـار واقـعـی و نـرخ بـالا ســری ( over head ) یكی از مهمترین فاكتورهایی است كه برای محاسبه هزینههای جوشكاری بسیار ضروری است. اگر این فاكتورها نامشخص باشد ، میتوان یك نرخ یا ضریب منطقهای تجزیه را به جای آن قرار داد.

2ـ نرخ رسوب بر حسب kg / h : در حقیقت ، وزن فلز جوشی است كه در یك ساعت و در شرایط استفاده از جریان جوشكاری ثابت و در فاكتور بهرهبرداری 100٪ رسوب كرده است. از سوی دیگر نرخ رسوب ، مقدار فلز جوشی است كه باید در یك 1 ساعت توسط یك جوشكار كه بدون وقفه كار میكند رسوب داده شود.

3ـ فاكتور بهره برداری: فاكتور بهره برداری در حقیقت درصدی از كار روزانهی یك جوشكار است كه به طور واقعی مشغول جوشكاری بوده است. این فاكتور همچنین زمان برقراری قوس الكتریكی توزیع شده در تمامی ساعات كاركرد جوشكار است كه به صورت درصدی از 100 قابل محاسبه و ارائه است.

4ـ هزینه سیم جوش بر حسب واحد وزن آن: عبارت است از ارزانترین قیمتی كه از فروشندگان به دست میآوریم ، البته در شرایطی كه این قیمت قابل محاسبة دقیق نباشد ،بیشترین قیمت احتمالی را در نظر قرار خواهیم داد.

وزن الكترود یا سیم جوش مصرفی

وزن فلز جوش

5ـ راندمان رسوب: این فاكتور عبارت است از رابطة بین مقدار سیم جوش مصرفی و مقدار جوش رسوب كرده بر حسب درصد

6ـ محاسبهی وزن سیم جوش مصرفی: با استفاده از برخی اطلاعات و دادههای جوشكاری ، همواره امكان محاسبهی وزن سیم جوش مصرفی و مورد نیاز برای جوشكاری زیر پودری وجود دارد. فرمول زیر ، یكی از سادهترین دستورالعملهای محاسبهی وزن سیم جوش مورد نیاز را نشان میدهد: