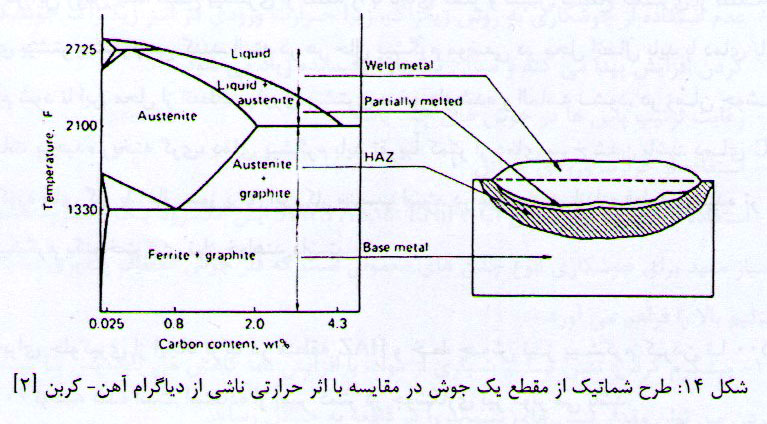

- ناحيه متاثر از حرارت ( HAZ )

هر چند منطقه HAZ ذوب نمی شود ، اما درجه حرارت آن تا حدی بالا می رود كه ساختار ، وارد محدوده آستنيت شده و پس از سرد شدن در اثر استحاله ناگهانی به مارتنزيت ترد و شكننده تبديل شود . اگر چدن خاكستری فريتی باشد ، كربن موجود در ساختار آن به صورت گرافيت های آزاد هستند بنابراين برای تبديل گرافيت ها به كربن های مارتنزيتی در اثر فرايند نفوذ به زمان طولانی نياز است كه فرايند جوشكاری و سرد شدن پس از آن اين اجازه را به چدن خاكستری فريتی نخواهند داد . پس در منطقه HAZ اين چدن بعد از سرد شدن فاز فريت ديده خواهند شد . اگر چدن خاكستری پرليتی باشد مقدار كربن تركيبی آن (Fe3C) زياد بوده و در آستنيت حل می شود كه در هنگام سرد شدن ، توليد مارتنزيت می كند . برای جلوگيری و يا تصحيح اين ساختار بايد به نكات زير توجه نمود :

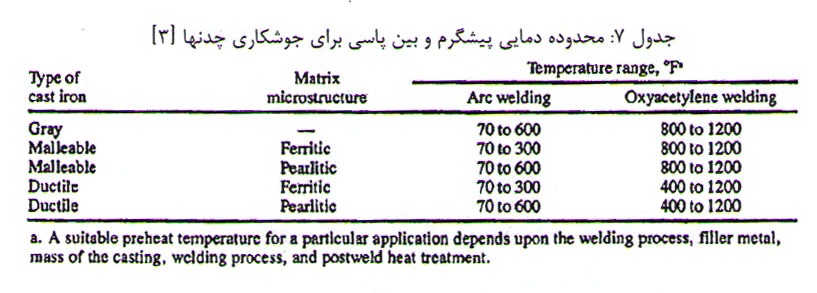

· استفاده از پيشگرم و كنترل درجه حرارت بين پاسی

· استفاده از روش های جوشكاری چند پاسی به جای جوشكاری تك پاسی

· استفاده از پس گرم شامل تنش زدايی و آنيل كردن

به دليل ورقه ای بودن گرافيت های موجود در چدن خاكستری ، كربن موجود در اين چدن به راحتی وارد حوضچه جوش شده ، در نتيجه موجب تردی فلز جوش پس از سرد شدن خواهد شد . به همين دليل برای جوشكاری چدن خاكستری بايد از فرايندهای جوشكاری ، مواد مصرفی و عمليات حرارتی مناسب استفاده كرد .

دستورالعمل جوشكاری :

الف ) تميز كاری :

قبل از شروع جوشكاری ، بايد كليه سطوح را به خوبی پاك كرد . به طور كلی چدن ممكن است از طريق دو نوع اصلی از مواد آلوده باشد :

1- روغن ، گريس و غيره : هنگامی كه چدن برای مدت طولانی در معرض روغن ، گريس و يا مواد چربی مشابه قرار گيرد ، روغن از طريق گرافيت ها ، حفره ها و منافذ ميكروسكوپی موجود در سطح به داخل ساختار چدن نفوذ می كند و در هنگام جوشكاری به دليل افزايش درجه حرارت ، بخار شده و توليد حفره های گازی خطرناكی در عمق قطعه ريختگی می نمايد . برای از بين بردن روغن نفوذ كرده در عمق قطعه چدنی ، گريس و روغن زدايی شيميايی سطح كافی نيست ، بلكه بايد برای چند ساعت در دمای 400 تا C ْ500 قرار گيرد تا روغن نفوذی بخار شده و از همان منافذ خارج شود . البته هميشه امكان پذير نيست ، به همين دليل در مواردی كه حرارت دادن و سوزاندن روغن وجود ندارد ، استفاده از عمليات شيارزنی به وسيله الكترود كربنی به صورت موضعی برای پخ زدن لبه ها توصيه شده است كه هم باعث زدودن روغن می شود و هم لبه سازی را انجام می دهد . اما ممكن است موجب ادامه رشد تركها و افزايش تردی منطقه HAZ شود .

2- موارد خارجی ، پوسته های باقی مانده ناشی از ريخته گری ، رنگ و غيره : با برس زدن و در صورت لزوم سنگ زدن دو طرف محل اتصال تا فاصله تا فاصله 20mm از هر طرف ، می توان اين عيوب را به سادگی از بين برد . البته می توان قطعه را برای مدت 15 تا 30 دقيقه در درجه حرارت 300 تا C ْ500 نيز قرار داد .

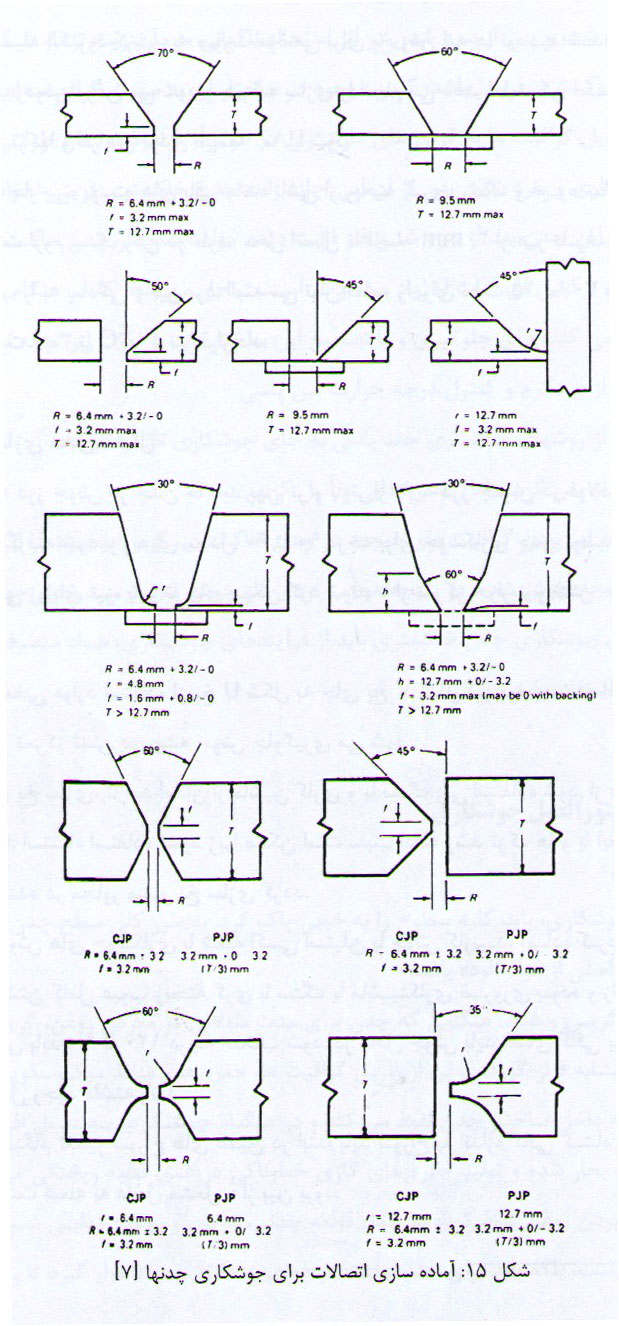

ب ) آماده سازی محل اتصال :

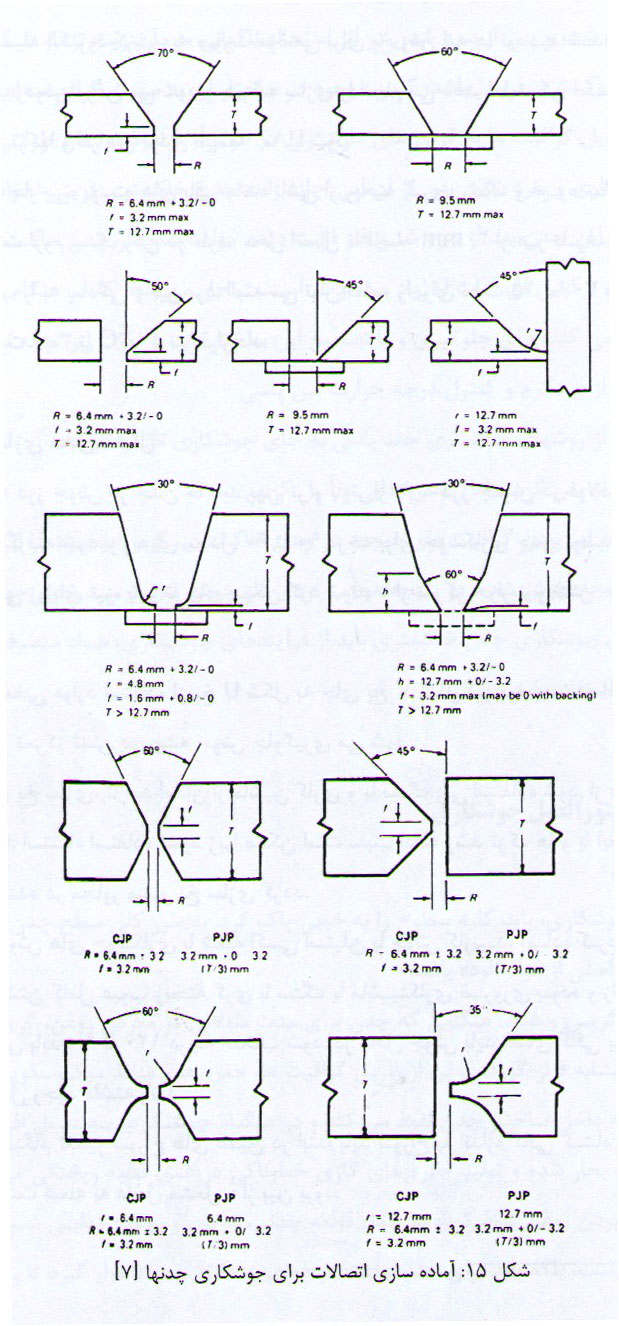

1- زاويه درز جوش در چدن ها بايد پهن تر و باز تر از زاويه درز جوش در فولادهای كربنی در نظر گرفته شود . زاويه ای معادل 60 تا90 درجه برای جوشكاری چدن توصيه می شود .

2- تمامی زوايای تيز ، بايد تا جای ممكن گرد شوند تا از تمركز حرارت و تنش جلوگيری به عمل آيد .

3- در بعضی موارد استفاده از پخ Uشكل به جای پخ V شكل نيز توصيه شده است ، زيرا در پخ U از تمركز تنش دريچه جوش جلوگيری می شود .

4- برای پخ سازی ، تا حد امكان از ماشين كاری و يا سنگ زنی استفاده شود . از شيار زنی به جز در موارد استثناء استفاده نشود زيرا ممكن است سبب ادامه رشد ترك ها و يا ايجاد منطقه ترد و شكننده در مجاور مسير پخ سازی گردد .

5- در روش های جوشكاری با شعله اكسی استيلن يا جوش كاربيد ، آماده كردن لبه اتصال و برداشتن كامل عيوب ريخته گری با سنگ يا ماشين كاری ضروری بوده و زاويه پخ يا درز جوش بايد 90 تا 120 درجه انتخاب شود . در محل جوش بايد فضای كافی برای حركت نوك مشعل وجود داشته باشد .

6- در هنگام تعمير سوراخ های عميق در ابتدا بايد سوراخ به اندازه كافی گشاد شود و فقط تا امكان برگشت شعله به داخل مشعل از بين برود .

7- استفاده از پخ های دو طرفه x با جوش دو طرفه در كاهش احتمال پيچيدگی موثر است . در شكل 15 روش های آماده سازی اتصالات برای جوشكاری چدن ها نشان داده شده است .

پ ) پيشگرم كردن و كنترل درجه حرارت بين پاسی

پيشگرم كردن قطعه چدنی مورد جوش و كنترل درجه حرارت بين پاسی ، موجب كاهش شيب حرارتی و در نتيجه باعث كاهش سرعت سرد شدن جوش می گردد . در نتيجه ، احتمال ايجاد كاربيد ( سمنتيت ) را در فلز جوش و مارتنزيت را در منطقه ي HAZ كاهش می دهد . از طرفی ديگر تنش های انبساطی و انقباضی ، عدم انعطاف پذيری كافی و ترك ها نيز با پيشگرم كردن تقليل داده می شوند .

سه روش برای پيشگرم كردن چدن وجود دارد :

1- پيشگرم كردن موضعی توسط شعله يا المنت ، برای كاهش نرخ سرد شدن جوش بسيار موثر است . برای اين منظور بايد قطعه كار را به گونه ای قرار داد كه مسير پيشگرم كردن باعث تمركز تنش در موضع خاصی نشود .

2- پيشگرم عمومی به علت احتمال ايجاد تنش های داخلی در مواضع ديگر قطعه نسبت به پيش گرمايی موضعی ترجيح داده می شود . افزايش دمای پيشگرم خارجی در نواحی سه گانه جوش ، HAZ و فلز پايه سبب كاهش سختی می گردد . اگر چه دمای پيشگرم عمومی برای چدن های خاكستری در حدود درجه حرارت تشكيل مارتنزيت توصيه می شود ، اما برای اطمينان از عدم حضور مارتنزيت در تركيب ، استفاده از دمای C ْ370 برای قطعات چدنی معمولی و دمای پيش گرم590 تا C ْ650 برای قطعات سنگين ، پيچيده و ضخيم توصيه شده است .

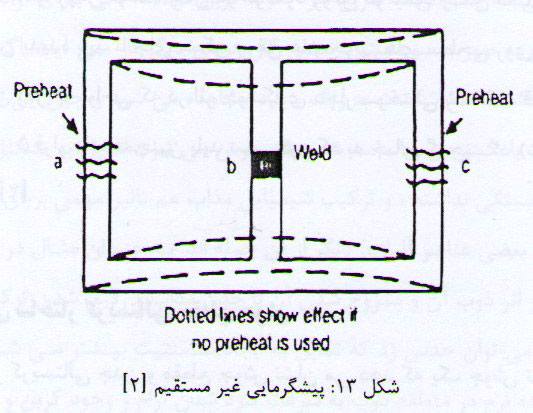

3- پيشگرم غير مستقيم : در پيشگرم غير مستقيم ، قطعه قبل از جوشكاری منبسط می شود بنابراين ترك ها باز شده و پس از جوشكاری مجدداً متراكم و به هم فشرده می شوند بنابراين از بروز تنش ها و ترك های انقباضی جلوگيری به عمل می آيد .

پيشگرم را می توان در انواع زير به كار برد :

· درجه حرارت 80 تا 100 درجه سانتيگراد : در اين درجه حرارت ، تمامی رطوبت سطح چدن خشك شده وامكان نفوذ هيدروژن از هوای مرطوب و اطراف به داخل جوش از بين می رود .

· درجه حرارت 200 تا 250 درجه سانتيگراد : اين دما معمولاً برای پيشگرم كردن چدن های نشكن به كار می رود و از تشكيل مارتنزيت در منطقه HAZ جلوگيری می كند . پيشگرم در 300 تا 500 درجه سانتی گراد بيشتر توصيه می شود ، زيرا از رسوب سمنتيت پرويوتكتوئيد كه انعطاف پذيری را به طور قابل ملاحظه ای كم می كند ، جلوگيری می نمايد .

· درجه حرارت بيش از 500 درجه سانتيگراد : به طور كلی اين دما بيشتر برای پيشگرم كردن غير مستقيم استفاده می شود و هر چه دما بالاتر باشد ، نتايج به دست آمده بهتر خواهد بود ، مشروط بر آنكه سرعت گرم و سرد كردن آهسته باشد .

· درجه حرارت 500 تا 600 درجه سانتيگراد : در اين دما می توان مطمئن بود كه كمترين احتمال بروز سختی و تردی در HAZ وجود دارد .

ت ) فنون جوشكاری چدن ها :

از مهمترین فنون جوشكاری كنترل حرارت ورودی است . يكی از راه های كنترل يا كاهش حرارت ورودی ، انتخاب صحيح نوع زنجيره های جوش می باشد .

به طور كلی دو نوع دانه زنجيری برای جوش وجود دارد :

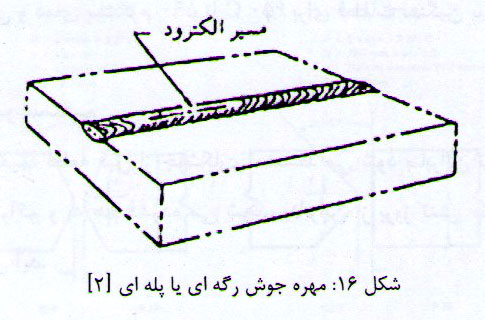

1- مهره جوش يا دانه زنجيری رگه ای يا پله ای : پاس جوشی را كه با پس و پيش رفتن كم يا بدون پس و پيش رفتن ( بدون زيگ زاگ ) الكترود انجام می گيرد ، مهره جوش يا دانه زنجيری رگه ای ( پله ای ) می گويند . (شکل 16)

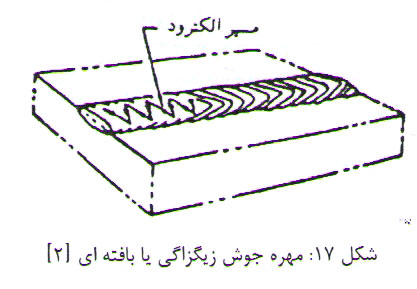

2- مهره جوش يا دانه زنجيری زيگ زاگی ( بافته ای ) : نوعی مهره جوشی را كه با حركت نوسانی عرضی صورت گرفته و جوشكار با نوسان دست ( الكترود ) به طرفين خط جوش به حالت زيگ زاگ جوشكاری می كند مهره جوش دانه زنجيری زيگ زاگی ( بافته ای ) می گويند . (1شکل 7)

حرارت ورودی همواره در حالت رگه ای يا پله ای كمتر از حالت زيگ زاگی است . در حالت خاص اگر به حالت زيگ زاگی احتياج باشد ، توجه به اين نكته ضروری است كه عرض زيگ زاگ يا پس و پيش رفتن الكترود ، هرگز نبايد از دو يا سه برابر قطر الكترود بيشتر باشد .

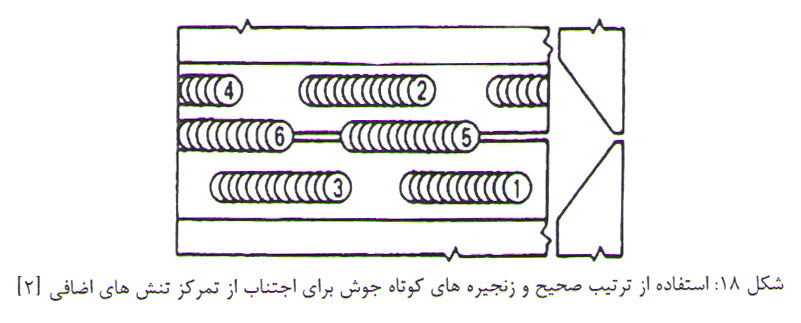

ث) رعايت ترتيب در جوشكاری كوتاه زمانه :

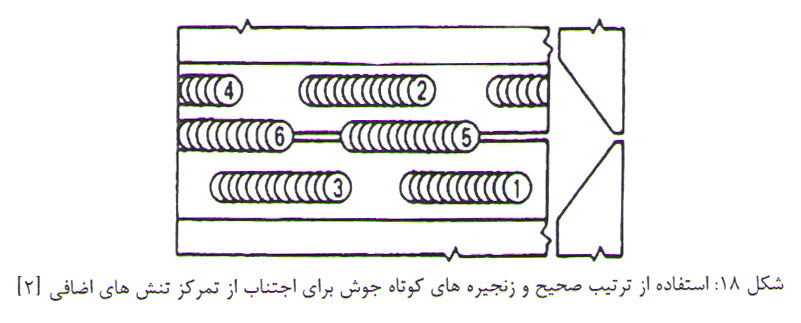

يكی ديگر از روش های كنترل حرارت ورودی به ويژه در جوشهای ترميمی و روكش سازی با جوش استفاده از جوش های با زنجيره های رگه ای كوتاه و تكه تكه ( بخيه جوش ) در سطح چدن است . به طوری كه پس از جوشكاری در يك طول كوتاه ، اجازه داده می شود تا جوش 30 تا 40 درجه سرد شود و سپس خط بعدی جوش در نقطه ای تقريباً قرينه آن اعمال گردد . (شكل 18 ) چكش كاری اين جوشهای كوتاه قبل از سرد شدن آنها می تواند سبب كاهش تنش ها شود . اين تكنيك به جوشكار اين امكان را می دهد كه جوش های بعدی را در جوش های قبلی رسوب دهد .

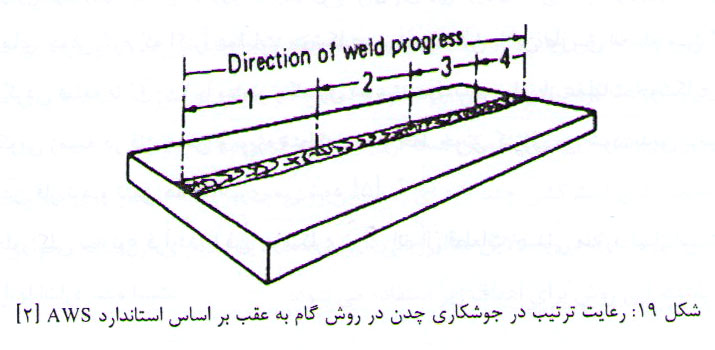

ج ) فن گام به عقب يا برگشت به عقب :

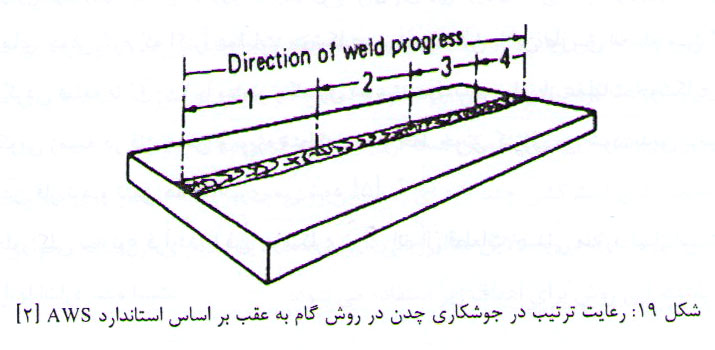

فن خاصی است كه در جوشكاری به هنگام تعويض الكترود يا ساير مواقع بايد انجام داد تا عيوب كمتری در محل تعويض الكترود به وجود آيد . در اين فن در انتهای الكترود كمی طول قوس را زياد كرده روی گرده جوش برگشت داده می شود سپس الكترود جديد چند ميلی متر جلوتر روشن و به محل انتهای جوش رسوب داده شده قبلی حركت داده و در نهايت در مسير و در جهت اصلی جوشكاری بر می گردد . البته ممكن است برای جلوگيری از تاب برداشتن و پيچيدگی قطعه هنگام جوشكاری طول جوش به چند قسمت 20 تا cm30 تقسيم شود و جوشكاری مطابق شماره های ترتيب داده شده انجام گيرد . در نتيجه تنش های انقباضی طولی و عرضی كاهش می يابند . اين عمل به وسيله زنجيره های كوتاه جوش كه در شكل 19 نمايش داده شده قابل انجام است .

ح ) چكش كاری :

چكش كاری به منظور ايجاد تنش مخالف تنش های پسماند انجام می شود و معمولاً موجب كاهش تنش های ايجاد شده ضمن جوشكاری می شود . چكش زدن آهسته علاوه بر كاهش تنش های انقباضی اگر بلافاصله بعد از جوشكاری انجام شود باعث پخش شدن فلز جوش در اتصال خواهد شد كه كاهش پيچيدگی قطعه را به دنبال خواهد داشت و در نهايت ساختار كريستالی جوش و HAZ را منظم می كند . چكش زدن بايد در فواصل 10 تا mm 20 اطراف جوش بلافاصله بعد از اتمام جوشكاری و درحالی كه هنز فلز به رنگ قرمز است انجام گيرد . ]2[.

خ ) عمليات جوشكاری :

به طور كلی در جوشكاری قطعات چدنی با قوس الكتريكی دو تكنيك به كار می رود .

جوش سرد و جوش گرم .

در روش جوش سرد برای جلوگيری از ايجاد منطقه ترد و شكننده در مجاور مسير جوش سعی می شود تا حتی المقدور از بالا رفتن درجه حرارت قطعه جلوگيری شود ، بدين معنی كه با به كار بردن الكترودهای كوچك ، آمپر پائين و انجام رسوب به طور پريودی و زمان های كوتاه و توقف برای سرد شدن منطقه جوش ، درجه حرارت قطعه كار حتی در مواضع نزديك خط اتصال پائين نگه داشته می شود . بدين صورت منطقه باريك تری به درجه حرارت بحرانی ( برای حل شدن كربن در آستنيت و احياناً برگشت به صورت مارتنزيت و يا فاز ترد ديگر ) می رسد . اگر جنس الكترود مناسب انتخاب شود و مشكلی از نظر الماسه شدن فلز جوش يا ايجاد ترك در فلز جوش در پيش نباشد ، احتمال وقوع ترك در منطقه مجاور خط جوش كاهش می يابد و اين منطقه بسيار باريك می گردد .

در روش های جوش گرم كه اكثر عمليات جوشكاری بر روی چدن با اين طريق انجام می گيرد با پيشگرم كردن قطعه تا C ْ200 يا بيشتر و كنترل سرعت سرد شدن پس از عمليات جوشكاری ساختار ميكروسكوپی زمينه در فلز جوش و به ويژه منطقه مجاور خط جوش كنترل می شود . بدين ترتيب از به وجود آمدن فاز ترد و تنش ها جلوگيری مي شود ]5[.

به طور كلی سه نوع فرايند يا فن جوشكاری برای اتصال قطعات چدنی مورد نياز است كه در ادامه به آنها اشاره شده است :

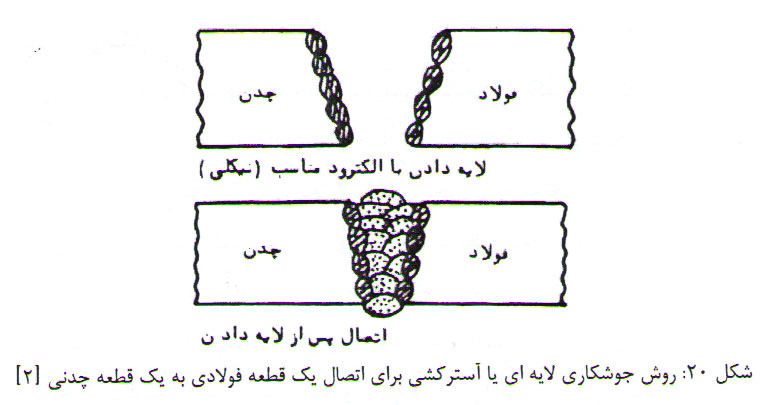

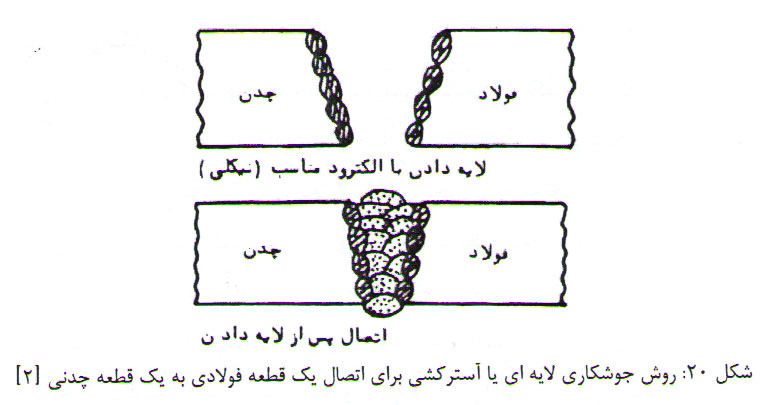

جوش های لايه ای يا آستر كشی : گاهی اوقات برای اتصال دو قطعه چدنی هم جنس يا غير هم جنس ابتدا روی هر يك از لبه های اتصال چندين لايه جوش رسوب می دهند . به اين ترتيب تركيب يك فلز را به كمك الكترود يا مفتول های مورد نظر به تركيب فلز ديگر نزديك می نمايند و پس از سنگ زدن ، لایه سازی را روی لايه جديد انجام و سپس جوشكاری را شروع می كنند . استفاده از آستركشی در شكل 20 نشان داده شده است . استفاده از اين تكنيك ، به منظور جلوگيری از ايجاد فازهای ترد و شكننده در جوش های غير مشابه يا غير همجنس ، مفيد می باشد .

· جوش های آستركشی تك لايه ای : در اين نوع عمليات جوشكاری ، هرچند ممكن است تعداد پاس های جوش زياد باشد اما همه پاس ها در يك لايه انجام می شوند و لايه ای بالای آن قرار نخواهد گرفت . در اين فن جوشكاری ، تمامی فلز جوش به صورت يك لايه روی فلز پايه پهن می شود . اين عمل ممكن است برای پيشگرم كردن به كار رود .

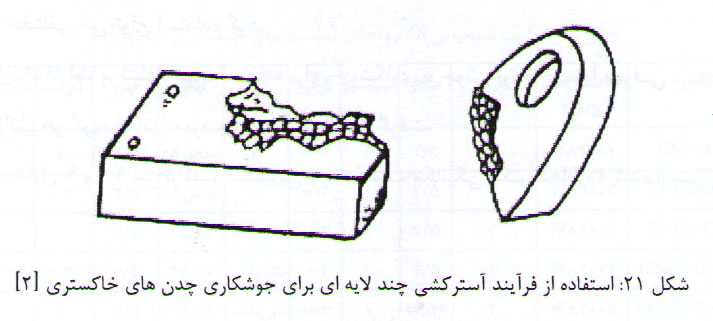

· جوش های آستركشی چند لايه ای : در اين روش چندين لايه يا قشر روی هم رسوب داده می شود كه گاهی به دلايل متالوژيكی ممكن است لايه های دارای تركيبات و خواص مختلف باشند . اين روش برای اهداف زير استفاده می شود :

- جوشكاری قطعه فولادی به يك قطعه چدنی يا قطعه چدنی به فلزات ديگر :

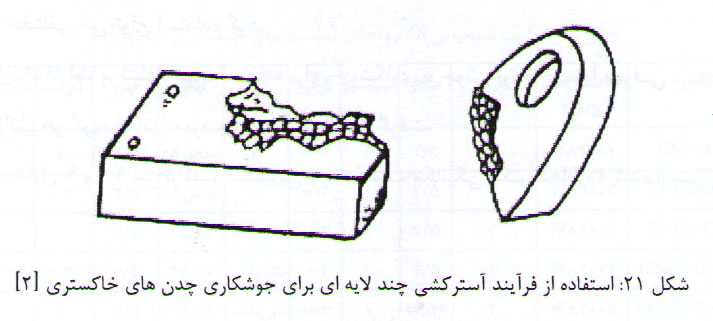

يكي از كاربردهای روش جوش های چند لايه ای اتصال مستقيم قطعه فولادی يا غيره به قطعه چدنی است . در اين عمل بايد از اتصال مستقيم فولاد به چدن جلوگيری شود زيرا فلز جوش حاصل از ذوب شدن و امتزاج دو فلز ( كربن فولاد 2/0 درصد و كربن چدن حدود 5/3 درصد ) با كربن معادل 8/1 درصد ، با تركيب شيميايی هيچكدام از الكترودهای پايه نيكلی همخوانی ندارد و تردی و شكنندگی جوش بسيار زياد خواهد شد . در نتيجه ابتدا چندين لايه جوش روی هر يك از لبه های چدن و فولاد به طور جداگانه رسوب داده می شود و سپس بعد از لبه سازی روی لايه های جديد جوشكاری شروع می شود . ( شكل 21 ) .

از مهمترين مزايای اين روش می توان به موارد زير اشاره نمود :

1- از آنجايی كه تنش های انقباضی ناشی از سرد شدن فلز جوش در لايه های زنجيره جوش های بعدی خنثی می شوند با كاهش تمركز تنش خطر بروز ترك ها نيز به حداقل می رسد .

2- حرارت ناشی از زنجيره های جوش های بعدی منطقه HAZ ناشی از لايه های پيشين را آنيل نموده و با كاهش تمركز تنش ، خطر بروز ترك ها را به اين طريق نيز تقليل می دهد .

- بازسازی سطوح بزرگ و پهناور آسيب ديده و خورده شده يك قطعه بزرگ چدنی :

برای اين منظور نيز روش كار شبيه حالت قبلا است فقط بايد نوع مواد مصرفی با توجه به خورندگی محيط كاری قطعه انتخاب شود . از مهره جوش يا دانه زنجيره جوش های رگه ای كوتاه استفاده شده ، سپس چكش زدن انجام می گيرد و از ساده ترين فرآيندهای جوشكاری نيز كمك گرفته می شود . همچنين بايد سعی كرد كه تمامی زنجيره جوش های جديد از نظر فيزيكی اتصال كاملی با جوش قبلی يا لايه پيشين برقرار كند تا خود نيز موجب فراهم شدن محيطی مناسب برای بروز خوردگی نباشد .

- جايگزين كردن يك قطعه پوسيده يا تخريب شدن با يك ورق فولاد كربنی ]2[.

جوشكاری با فرايند قوس الكتريكی و الكترود دستی (MMAW )

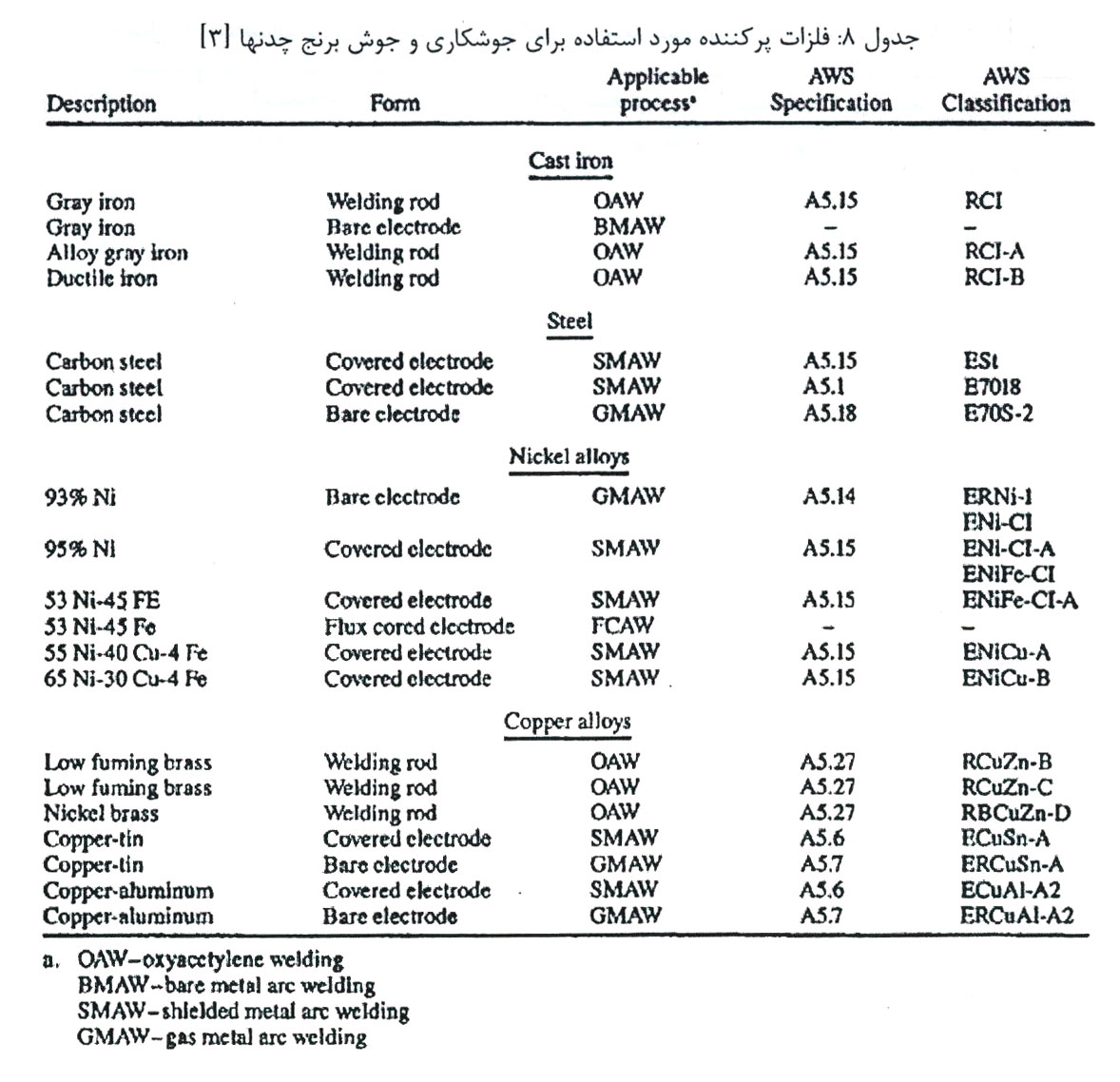

در جوشكاری با قوس الكتريكی قطعات چدنی با توجه به خواص فلز جوش و كاربرد از فلزات پركننده مختلفی می توان استفاده كرد .

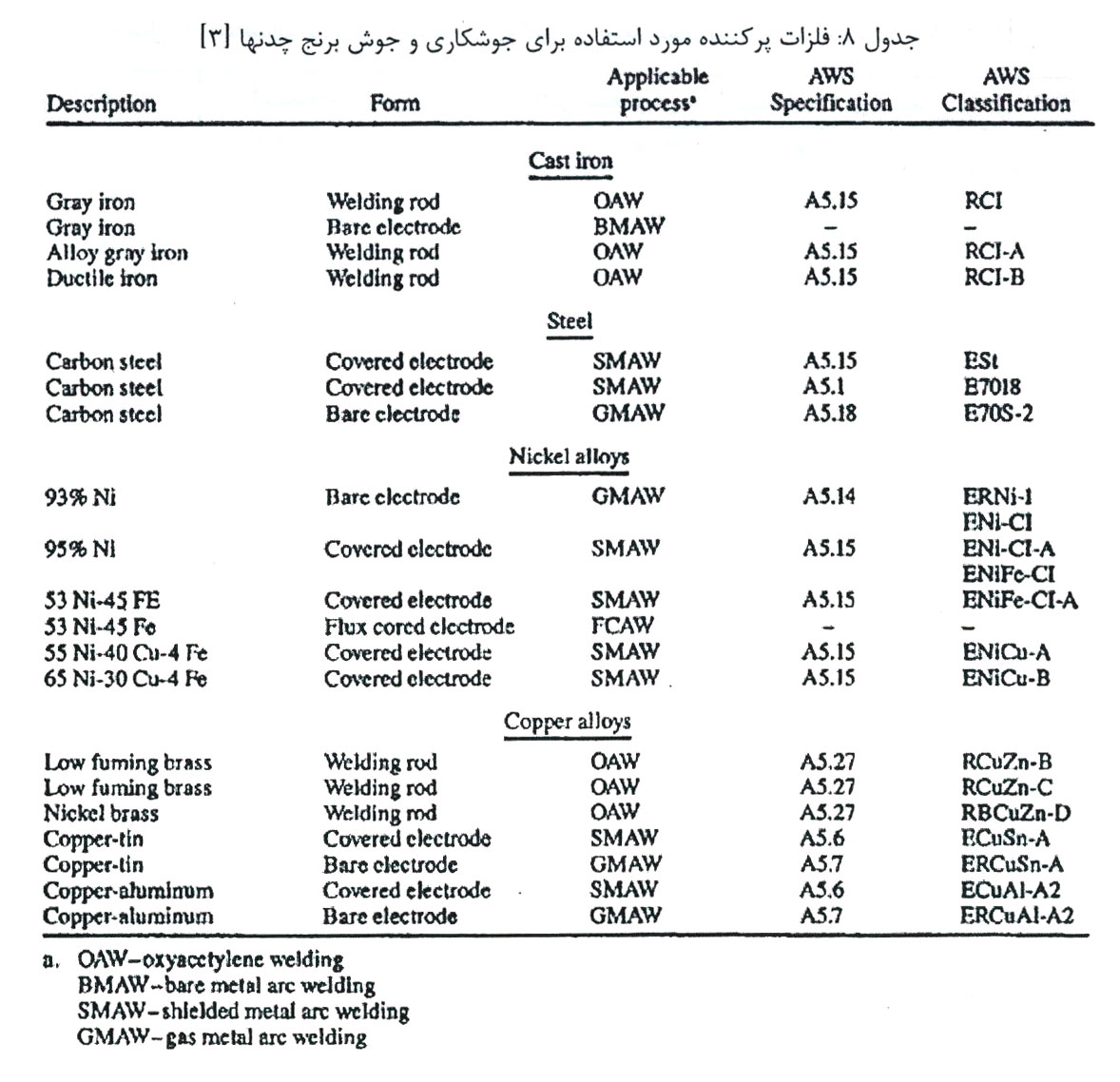

در جدول 8 ، فلزات پركننده مورد استفاده برای جوشكاری و جوش برنج چدن ها معرفی شده اند . در ادامه خواص هر گروه از آنها مورد بررسی قرار خواهد گرفت .

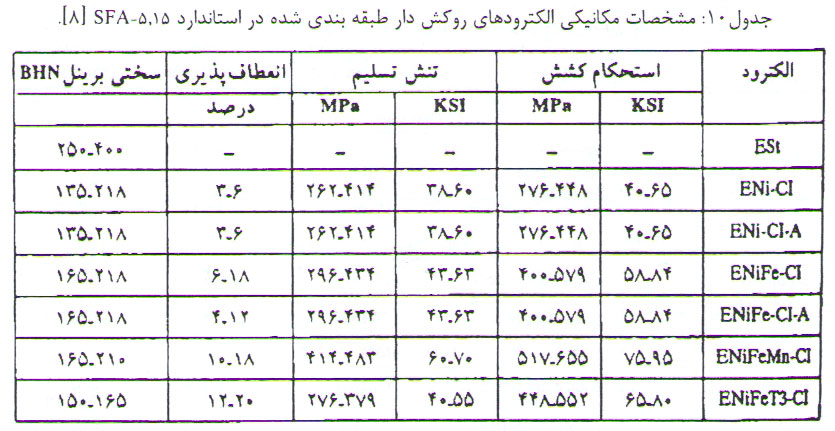

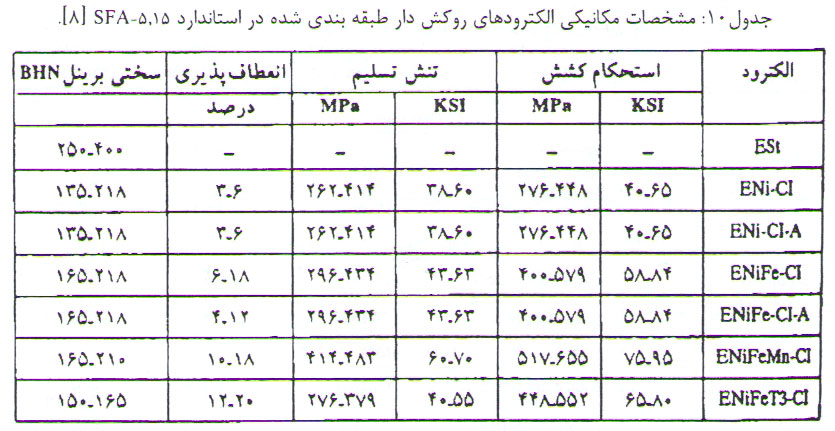

در جداول 9 و 10 نيز تركيب شيميايی و مشخصات مكانيكی الكترودها ارائه شده است .

الف ) الكترود چدنی :

الكترود چدنی با هسته چدنی و پوشش نسبتاً ضخيم ، محتوی مقدار كافی سيليسيم و گرافيت می باشد . اين الكترود برای توليد فلز جوش چدنی ، برای هر دو جريان متناوب و دائم قطب معكوس مناسب می باشد . اين الكترود غالباً با كد EC1 مشخص می شود . كاربرد آن بيشتر در تعميرات بعضی عيوب ريخته گی می باشد و تحت شرايط معينی می توان به فلز جوشی با استحكام و قابليت ماشين كاری در مقايسه با قطعه كار رسيد . پيشگرم كردن قطعه بين 150 تا C ْ700 بسته به پيچيدگی ، وزن قطعه و مشخصات مورد درخواست برای جوش مناسب می باشد . فلز جوش مذاب از اين نوع الكترود بسيار روان است و پس از انجماد حدود 170 تا 230 برينل سختی خواهد داشت .

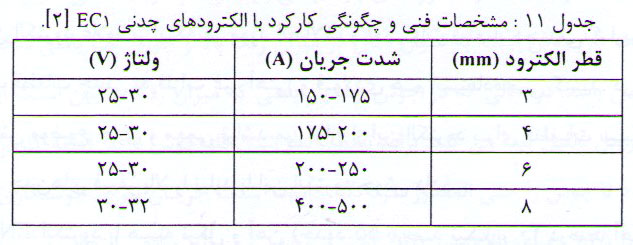

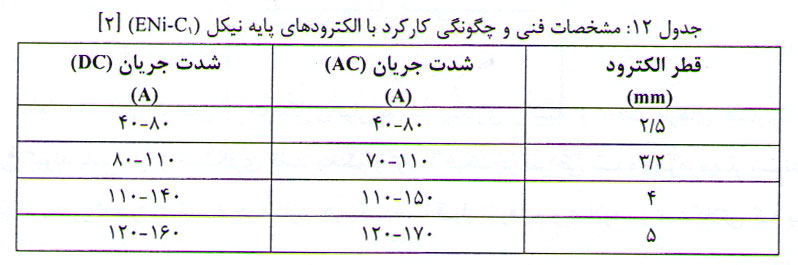

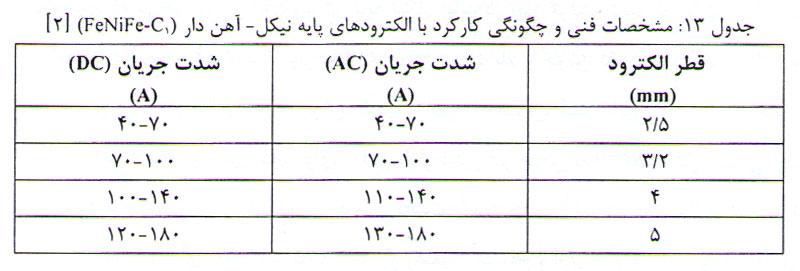

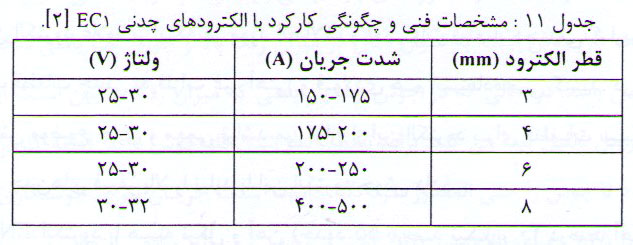

معمولاً ميزان شدت جريان لازم بر حسب اندازه الكترود انتخاب شده و در كارخانه های سازنده آن را بر روی بسته های الكترود درج می كنند . اما ارقام جدول 11 هم می تواند به عنوان راهنما مورد استفاده قرار گيرد ( ميزان ولتاژ حدود 30- 25 ولت در نظر گرفته شده است ) .

بهتر است حتی المقدور از الكترودهای كوچك استفاده كرده و طول قوس ، متوسط تا بلند نگه داشته شود . در انتهای مسير جوش بهتر است قوس در يك لحظه خاموش نشود ، بلكه با كشيدن آرام الكترود به عقب اجازه خنك شدن آهسته به جوش داده شود و حفره انتهايی به وجود نيايد . تكنيك خاصی نيز برای نيل به نرخ رسوب بالا هست كه در آن از الكترودهای بزرگ به قطر 8mmو جريان 400 تا 500 آمپر بر روی قطعه پيشگرم شده تا 650 تا C ْ760 استفاده می شود و قبل از سرد شدن كامل آن را در حدود C ْ540 تنش گيری مي كنند .

ب ) الكترود فولادی :

چدن های خاكستری ، نشكن و چكش خوار را می توان با الكترود فولادی كم كربن Est كربن 15/0% ) و الكترودهای كم هيدروژن مثل 7018E جوش داد اما به علت الماسه و سخت شدن فلز جوش از اين الكترود بيشتر در تعميرات بعضی عيوب كوچك ريخته گری كه به ماشين كاری نيازی ندارد استفاده می شود . محدوديت ديگر اين الكترودها احتمال ترك برداشتن جوش به ويژه در مقاطع با درجه مهار بالا است .

در بعضی موارد به هنگام جوشكاری چدن های چكش خوار فريتی به فولاد از الكترودهای فولادی استفاده می شود . البته سطح مورد اتصال تا عمق معينی ( حدود وسعت منطقه متاثر از سيكل جوشكاری ) كاملاً دكربوره شده و سپس عمليات جوشكاری با الكترود فولادی انجام می گيرد .

ج ) الكترودهای پايه نيكلی :

يكي از الكترودهای معمول كه به طور وسيع و موفق در جوشكاری با قوس الكتريكی قطعات چدن های خاكستری ، نشكن و چكش خوار به كار می رود ، الكترودها با پايه نيكل می باشد . فلز رسوب داده شده هر كدام از الكترودهای نيكلی دارای ميزان كربنی است كه بالاتر از حد حلاليت است .

بنابراين در زمان جوشكاری وقتی نيكل توسط فلز پايه (چدن) رقيق می شود ، كربن اضافی هنگام انجماد پس زده می شود و گرافيت تشكيل می گردد و زمينه نيكلی باقی می ماند .

فرآيند تشكيل گرافيت همراه با يك انبساط حجمی است كه با انقباض ناشی از سرد شدن جبران می گردد و اين امر موجب كاهش تنش های انقباضی ناشی از سرد شدن خواهد گشت . الكترودهای نيكلی به چند دسته تقسيم می شوند كه در استاندارد AWS با كدهايی به ترتيب زير مشخص شده اند :

ENiC1 : هسته آن تقريباً نيكل خالص ( 95 - 99% ) بوده و حاوی مقدار كمی سيليسيم و كربن می باشد . اين الكترود علاوه بر اين كه در مورد اتصالات و تعميرات قطعات چدنی كاربرد دارد ، از آن برای اتصالات قطعات چدنی به فلزات غير آهنی و فولادی هم استفاده می كنند . در مورادی كه استحكام جوش موضوع جدی و مهمی نباشد می توان از اين الكترود برای قطعات سبك و متوسط استفاده كرد . چدن های فسفر بالا را نبايد با اين الكترود جوش داد.

ENiFe-C1 : الكترود با هسته نيكل و آهن ( حدود 55 درصد نيكل ، 40 درصد آهن ، 4 درصد سيليسيم و 2 درصد كربن ) است . اين الكترود به ويژه برای اتصالات و رفع عيوب در چدن چكش خوار بسيار مناسب است و البته برای جوشكاری قطعات متوسط و سنگين چدن خاكستری هم به طور موفقيت آميز استفاده می شود . بهتر است كه چدن های با فسفر بالا ( بيش از 2/0% ) با اين الكترود جوش داده شوند . به طور كلی چدن با فسفر بيش از 5/0% را نمی توان به طور رضايت بخش با روش قوس الكتريك جوش داد . درصد بالای سيليسيم تا حدودی مشكل فسفر را تقليل می دهد .

مزايای الكترودهای ENiFe-C1 نسبت به ENi-C1 عبارتند از :

· ميزان كمتر ضريب انبساط فلز جوش .

· افزايش استحكام فلز جوش

· كاهش حساسيت در مقابل ايجاد ترك گرم در فلز جوش

الكترودهای ENi-C1 اين برتری را دارد كه فلز جوش نرم تری ( در شرايطی كه عمق لايه جوش كم و جوش بر روی قطعه نازك باشد ) توليد می كند . كه از نظر ماشين كاری قابل توجه است . البته در شرايطی كه چندين پاس جوش بر روی هم بايد رسوب داده شوند ، الكترود ENiFe-C1 ارجعيت دارد . پيشگرم كردن قطعات در محدوده ي 300 تا C ْ600 در مورد هر دو الكترود به كاهش درجه های حرارتی كمك می كند .

ENiCu الكترود با هسته نيكل و مس ( 70% نيكل و 30% مس ) را در بسياری موراد می توان به جای الكترود های ENi-C1 و ENiFe-C1 به كار گرفت . اين الكترود ها خود دو نوع هستند با درصد مس بالاتر ENiCu-B كه هر دو فلز جوشی با قابليت ماشينكاری خوب ايجاد می كنند .

وضعيت عمده اين الكترودها مقاومت خوردگی بهتر فلز جوش است و برای بعضی چدن های آلياژی آستنيتی مناسب می باشند .

نكته مهم كه در استفاده از الكترودهای پايه نيكلی بايد در نظر گرفت ، تاثير تغييرات ميزان رقت بر روی كيفيت فلز جوش است . به عنوان مثال در ميزان رقت بالا و جوش تك پاسی سختی فلز جوش 350 برينل است . در حالي كه در جوش چندين پاسی كه ميزان رقت پائين است اين عدد به 200 - 175 برينل تقليل پيدا می كند . برای تقليل آلياژ شدن فلز جوش با فلز قطعه كار ، گاهی اوقات سعی می شود تا جوش را حتی المقدور سرد نگه داشت . شدت جريان برای جوشكاری در وضعيت عمودی تقريباً 25% و برای بالای سر 15% كمتر از وضعيت مسطح و افقی انتخاب می شود .

پهنای فلز جوش رسوب داده شده نبايد از سه برابر قطر الكترود بيشتر باشد . بعلاوه بايد كوچكترين اندازه ممكن برای الكترود انتخاب شود تا ميزان حرارت ورودی كم باشد . عمليات رسوب دادن را می توان به تدريج از كناره يك فرو رفتگی تحت تعمير ، به طرف مركز به صورت محيطی انجام داد.طول قوسی كوتاه (حدود mm5/1) برای پائين نگه داشتن حرارت پيشنهاد می شود بهتر است در طول های كوتاه (حدود mm50) فلز جوش رسوب داده شده و سپس با چكش های مخصوص با مقطع كروی شكل با دقت خاصی كوبیده شده و پس از سرد شدن كامل و برطرف كردن پيوسته سرباره يك خاك جوش ( گل جوش ) ، طول كوتاه ديگر د ركنار يا ادامه آن رسوب داده شود . اين نكات تقريباً همان تكنيك جوش سرد است .

واضح است كه سختی و كيفيت منطقه مجاور جوش به سرعت گرم و سرد شدن منطقه جوش و تركيب شيميايی چدن قطعه كار بستگی دارد . همانطور كه قبلاً اشاره شد چدن ها با زمينه پرليتي شانس تشكيل مارتنزيت در منطقه مجاور خط جوش افزايش می دهند كه مارتنزيت به وجود آمده را توسط عمليات حرارتی تمپر كرده و سختی و تردی آن را كاهش داده و بدين ترتيب قابليت ماشينكاری آن را بهبود بخشيد در جوش های چندين پاسی قالباً عمل تمپر كردن توسط سيكل حرارتی پاس بعدی اجرا می شود ]5[.

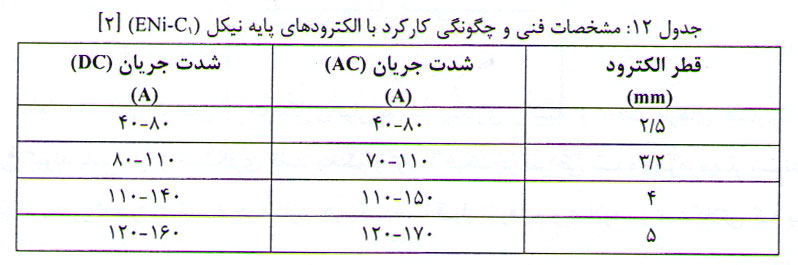

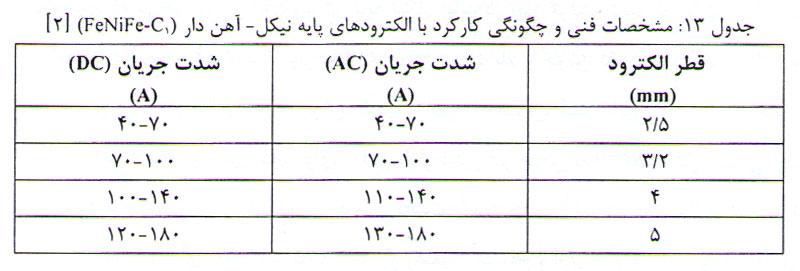

در جداول 12 و 13 شدت جريان های معمولی برای اندازه های مختلف الكترودها با عنصر پايه نيكل آورده شده است .

· نكات تكنيكی

1- اولين لايه جوش معمولاً حاوی خلل و فرج است . بنابراين بهتر است آن را سنگ زد و دوباره يك پاس جوش روی آن رسوب داد در بعضی مواقع لازم است كه اين عمل چند بار تكرار گردد تا پاس جوش ، بدون خلل و فرج به دست آمده سپس لايه های بعدی به طور معمولی روی آن رسوب داده شوند . برخی از جوشكارها ، برای ايجاد حرارت بيشتر و سرد شدن آرامتر فلز جوش به ايجاد حوضچه های جوش بزرگ و عميق تر مبادرت می نمايند .

واضح است كه هر اندازه حجم مذاب بيشتر باشد ، آرامتر سرد می شود و در حوضچه های گرد از تمركز تنش در گوشه ها جلوگيری می شود اما نبايد فراموش كرد كه هرچه حوضچه مذاب وسيع تر و عميق تر باشد احتمال تماس هوا و عدد محافظت كامل مذاب كمتر و احتمال محبوس شدن حباب های گاز در آن بيشتر خواهد شد . بنابراين بايد بين اين دو عامل تعادل برقرار كرد و اين مسئله را درWPS جوشكاری منظور كرد.

2- در مواقعی كه تركی در سطح قطعه چدنی ديده شود كه هنوز قطعه را به دو نيم نكرده بايد ابتدا و انتهای ترك را به وسيله مته سوراخ كرد تا جلوی پيشرفت ترك گرفته شود ( سوراخی به قطر تقريباً mm3) برای اين كار كافی است . مسير جوشكاری همواره بايد در جهت يا امتداد ترك باشد تا تنش های حاصل از جوشكاري ، تنش های پسماند ناشی از ريخته گری و انجماد قطعه چدنی را خنثی نمايد .

3- قطعات تعميری كه پس از جوشكاری نياز به ماشينكاری داشته و تحت بارهای فشاری قرار می گيرند بايد قبل از جوشكاری كاملاً محكم و توسط فيكسچر طراحی شده ويژه ، مهار شوند در غير اين صورت پس از خاتمه جوشكاری در يك راستا قرار نگرفته و علاوه بر مشكلاتی كه برای ماردم ماشينكاری ايجاد می شود مقدمات بروز ترك جديد (در اثر كاهش انعطاف پذيري ) در قطعه به وجود می آيد .

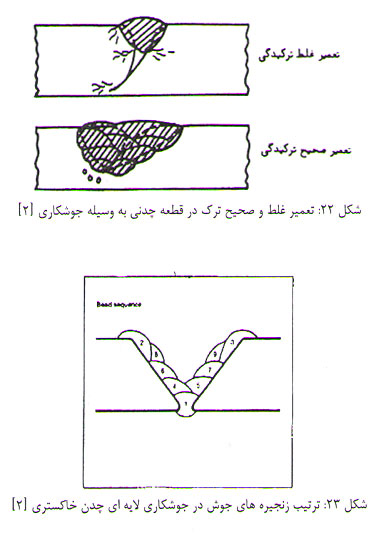

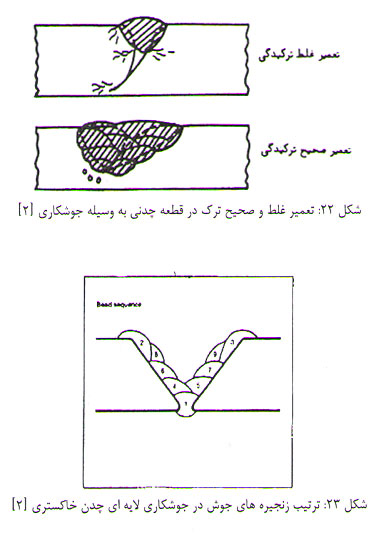

4- در خصوص تعمير تركيدگی های موضعی بايد يادآور شد كه لازم است مناطق اطراف تركيدگی تا انتهای عمق آن با سنگ زدن برداشته شود . از محبوس شدن هر گونه حباب گاز ، ماسه و مواد خارجی ديگر بر عمق ترك جلوگيری شده و از ادامه پيشرفت ترك نيز ممانعت به عمل آيد ( شكل 22 ) .

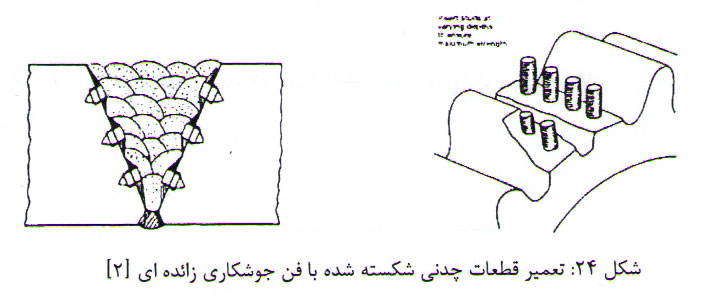

5- در هنگام استفاده از جوش های لايه ای و آستر كشی بايد به ترتيب پاس های جوشكاری دقت كرد (شكل 23 ) .

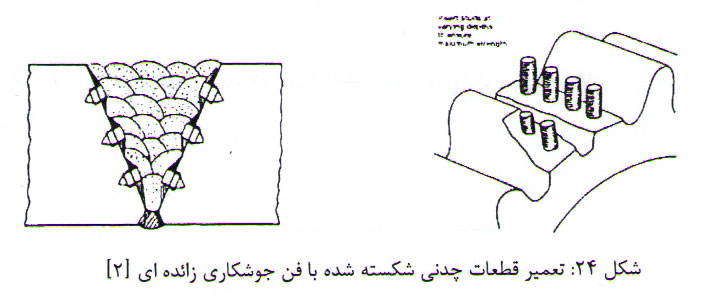

6- یكی از روش های موثر در تعمير قطعات بزرگ و سنگين چدنی كه دچار كندگی يا شكستگی شده اند ، روش جوشكاری زائده ای يا دوختن به وسيله ميخ است . در اين روش ابتدا تعدادی سوراخ در محل شكستگی موضع اتصال ايجاد می كند . سپس ميخ ، پيچ يا ميله هايی به قطر 6 تا 10 ميلی متر از جنس فولاد كربنی درون آنها قرار داده و تا عمق 3 تا 5/7 ميلی متر در آنها فرو می كنند . سپس اطراف ميخ های زائده ای را به وسيله الكترود های فولادی معمولی مانند E7015 و E7016 يا E7018 جوشكاری می نمايند . پس از سرد شدن جوش ها و تميزكاری اطراف آنها جوشكاری اصلی توسط الكترود های چدنی و به صورت لايه ای ( با رعايت ترتيب گفته شده ) انجام می گيرد . به اين ترتيب تنش ها در محل قرار گرفتن ميخ ها متمركز می شوند و چون اين محل دارای استحكام بالايی است خطر بروز ترك و شكست را به حداقل می رساند . در ضمن احتمال بروز تركيدگی در منطقه مجاور خط جوش نيز از بين می رود . (شكل 24 ) دو نمونه از روش های جوشكاری زائده ای چدن ها را كه برای تعمير قطعات چدن خاكستری و نشكن به كار رفته نمايش می دهند .

7- يكی ديگر از نكاتی كه در جوشكاری چدن ها بايد مد نظر قرار داد تعمير سوختگی چدن های ريخته گری است . وقتی قطعه چدنی در دمای بالای Cْ400 قرار می گيرد ، شروع به سوختن يا اكسيد شدن می كند . به طور كلی سوختگی يا اكسيد شدن ها به دو دسته اصلی تقسيم می شوند :

الف ) پوسته های اكسيدی در سطح چدن : اين پوسته ها اغلب شامل تركيب اكسيدی Fe2O3 و Fe2O4و FeO و Fe2O3 و FeO هستند كه در سطح خارجی چدن قرار می گيرند . اين اكسيدها در سطح چدن تورم ايجاد كرده و وقتی با مواد خارجی و چربی همراه باشند ، عمليات جوشكاری با مشكل مواجه می شود . برای حل اين مشكل بايد به وسيله سنگ زدن يا شيار زنی لايه اكسيدی را برداشته سپس سطح را به وسيله الكترود فولاد كربنی يك لايه جوش داد ، سپس با الكترودهای پايه نيكل مانند ENiFe-C1 جوشكاری نمود .

ب ) اكسيد های درونی : اكسيژن از طريق گرافيت های ورقه ای و در اثر افزايش دما به سرعت به داخل چدن نفوذ می كند و در اثر تركيب با كربن آزاد يا گرافيت موجود در چدن خاكستری يا نشكن ، توليد COيا CO2 كرده و با آهن ، اكسيدهای گوناگونی می سازد . اكسيد های آهن در يك محدوده مشخص بين گرافيت های ورقه ای محبوس می شوند اگر افزايش دما و نفوذ اكسيژن ادامه پيدا كند گرافيت ها نيز شروع به سوختن مي كنند و جانشين اكسيدهای آهن خواهند شد بنابراين فضاهای خالی در بين ساختار ايجاد می كنند . اين عمل آنقدر ادامه پيدا می كنند تا قطعه دچار شكستگی و تخريب شود در اين حالت نيز قطعه چدنی دچار تورم و بادكردگی در بعضی مواضع می گردد كه مشخصه عينی بروز عيب مزبور است در اين شرايط برای تعمير درست مانند آنچه برای پيوسته های اكسيدی سطحی گفته شد ولی در عمق بيشتر بايد عملكرد ]2[.

* نكاتی در ارتباط با جوشكاری چدن های ديگر :

اگر عمليات جوشكاری با الكترود چدنی بر روی چدن نشكن و يا چكش خوار انجام شود كربن جدا شده در فلز جوش به صورت ورقه ای است و در نتيجه خواص فلز جوش با بقيه فلز قطعه كار قابل مقايسه نخواهد بود . اگر فلز جوش بر روی چدن چكش خوار از نظر تركيب شيميايی كاملاً با بقيه چئدن قطعه كار يكسان باشد اين امكان وجود دارد كه تحت سيكل كامل ماليبل كردن به گرافيت برفكی در فلز جوش دست يافت .

مشكل دوم ساختار ميكروسكوپی منطقه مجاور جوش است كه در درجه حرارت بالا از سيكل حرارت جوشكاری ، اين زمينه تبديل به آستنيت شده و در صورتی كه اين زمينه پرليتی باشد آستنيت با كربن بالا ضمن سرد شدن سريع تبديل به مارتنزيت می شود و منطقه مجاور جوش همچون چدن خاكستری ترد و شكننده می شود . عمليات پسگرم كردن در 540 تاC ْ650 مارتنزيت سخت را تمپر می كند اما برای نرم كردن به عمليات آنيل كردن كامل در C ْ870 نياز است .

به هر حال شانس بازگشت خواص ابتدايی به اين منطقه كم است هر چند پيشگرم كردن C ْ120 و حتی تا C ْ654 هم می تواند انجام شده و كمكی در اين مورد انجام دهد .

الكترود نيكل - آهن ENiFe-C1 با 55% نيكل ، الكترود بسيار مناسبی برای رفع عيوب و اتصالات قطعات چدن نشكن است . در قطعات كوچك نيازی به پيشگرم كردن نيست اما عموماً لازم است كه انواع چدن نشكن فريتی در محدوده 120 تا C ْ180 و نوع پرليتی آن در 200 تا C ْ300 پيشگرم شوند تا احتمال ترك برداشتن منطقه مجاور جوش كاهش يابد .

پيشنهاد می شود جريان دائم قطب معكوس با آمپر پائين وهمچنين الكترود خشك يا پخته شده به كار رود . برای دستيابی به قابليت ماشينكاری خوب در منطقه مجاور جوش عمليات حرارتی ، آنيل كردن كامل يا نرمال كردن ضروری است .

در جوشكاری چدن چكش خوار انعطاف پذيری منطقه مجاور جوش شديداً كاهش می يابد زيرا گرافيت حل شده و به مارتنزيت سخت تبديل می شود . اگر چه عمليات آنيل كردن پس از جوشكاری اين منطقه سخت را نرم تر می كند اما به هر حال انعطاف پذيری كمی در مقايسه با بقيه قطعه كار خواهد داشت . علی رغم اين محدوديت در حالت های خاصی چدن ماليبل را با توجه به نكات تكنيكی می توان با الكترود دستی جوش داد . برای تعميرات مواضع شكسته شده ناشی از تنش بر روی قطعه چدن ماليبل ، عمليات جوشكاری توصيه نمی شود . چون بيشتر قطعات چدن ماليبل كوچك هستند معمولاً نيازی به پيشگرم كردن ندارند و در صورت نياز عمليات تنش گيری تا C ْ540 انجام می گردد . برای قطعات بزرگ و درجه مهار بالا پيشگرم كردن تا 300 تا C ْ400 و عمليات آنيل كردن يا سيكل كامل ماليبل كردن پيشنهاد می شود البته اين عمليات مستلزم هزينه بوده و در بعضی قطعات كه برای استحكام خاصی طرح شده اند محدوديت كاهش استحكام وجود دارد . چدن ماليبل فريتی نوع 32510 ، 135018 بهترين نوع چدن ماليبل از نظر قابليت جوشكاری می باشند اگر چه مقداری از استحكام ضربه ای خود را از دست می دهند چدن ماليبل پرليتی به دليل مقدار بالاتر كربن تركيبی دارای مقاومت ضربه كمتری پس از جوشكاری است برای پركردن وتعمير بعضی حفره های كوچك در چدن ماليبل 32510 و 35018 روش قوس الكتريكی با الكترود نيكل مناسب است . اگر چه از الكترود فولاد كم كربن و كم هيدروژن هم می توان استفاده كرد اما عمليات آنيل كامل حتما بايد انجام شود . چدن ماليبل پرليتی را می توان به سختی جوش داد چون لايه ترد چدن سفيد بدون گرافيت در مجاورت جوش ايجاد می شود . اين نوع چدن ها را در صورتی می توان جوش داد كه سطح يا لبه مورد اتصال قبلاً كاملاً دكربوره شود (ذرات گرافيت در لايه سطح سوزانده شود )

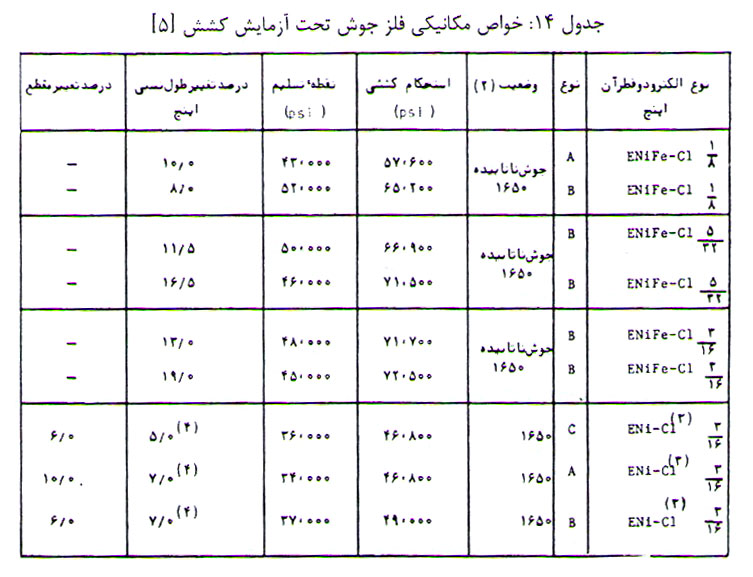

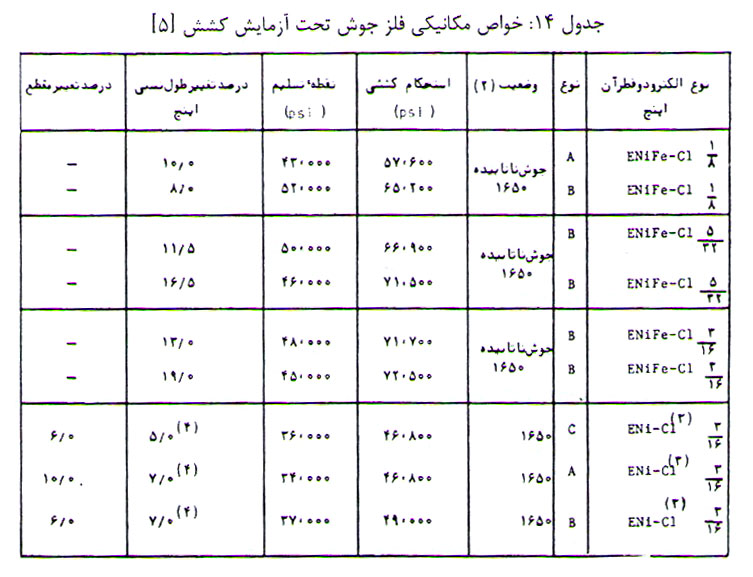

چدن های آلياژی معمولاً برای مقاومت در مقابل سايش ، حرارت و خوردگی طرح و توليد می شوند برخی از اين چدن ها قابل جوشكاری بوده و بعضی نيستند . چدن های سفيد و سريع سرد شده و دارای مقاومت سايشی بسيار خوبی هستند و ساختار ميكروسكوپی بدون گرافيت آزاد دارند . اين چدن به علت تردی و شكنندگی بسيار بالا تقريباً غير قابل جوشكاری می باشد . چدن های مقاوم در مقابل خوردگی معمولاً با سيليسيم بالا ، كرم بالا يا نيكل بالا شناخته می شوند . برای تعميرات بعضی عيوب در برخی از اين چدن ها می توان جوشكاری كرد اما نكته مهم و حساس در اين موارد خواص و شرايط كاربرد اين گونه آلياژها و قطعات می باشد . بنابراين پيدا كردن الكترود مناسب كه فلز جوشی توليد كند تا بتواند پاسخگوی آن شرايط باشد قدری پيچيده و مشكل است و اطلاعات چندانی نيز در اين زمينه وجود ندارد . در مورد چدن های مقاوم در برابر حرارت هم مشكل ذكر شده در بالا صادق است . جدول 14 حدود خواص مكانيكی فلز جوش حاصل از چند نوع الكترود بر روی چدن خاكستری را نشان می دهد .

منابع

1-ویلیام اسمیت،"ساختار وکاربرد آلیاژهای مهندسی"،ترجمه علی اکبر اکرامی،سید مرتضی سید ریحانی،انتشارات

2-مهرداد معینیان،"کلید جوشکاری"،جلد اول،انتشارات آزاده ،1382،چاپ اول.

3-AWS handbook,1997,vol.’’cast irons’’.

4-امیر حسین کوکبی،"جوشکاری چدن و آلومینیم"

5- امیر حسین کوکبی،"تکنولوزی جوشکاری "،انتشارات ازاده،1382،چاپ پنجم

6-Heat Resistant Materil,ASM SPECIALLY HAND BOOK,1993.

7-مهردادمعینیان،"کلید جوشکاری"،جلد دوم،انتشارات آزاده،1382،چاپ اول.

علمی دانشگاه سنعتی شریف،1380 چاپ اول.