8- 18 :

سری 300 استینلس استیل حدودا دارای 18 درصد کرم و 8 درصد نیکل می باشد. اصطلاح "8 - 18" برای گرید های 302، 303، 304، 305، 384 و در کل گرید هایی با همین ترکیب شیمیایی اطلاق می گردد. در کل گرید های "8-18" در خواص مقاومت به خوردگی با هم خیلی متفاوت نیستند، و فقط در ترکیب شیمیایی با هم متفاوتند. ترکیب شیمیایی این گرید ها به گونه ای است که بتوانند در محیط های مختلف و در برابر مواد شیمیایی مختلف مقاومت کنند. " 8 - 18" از لحاظ مقاومت به خوردگی از سری 400 قوی تر، و معمولاً غیر مغناطیسی و سخت شونده فقط از طریق نورد سرد می باشد.

گرید 304:

آلیاژ پایه است. گرید 304 (8-18) یک فولاد آستنیتی با حداقل 18 درصد کروم و 8 درصد نیکل است، که حداکثر 0.08 درصد نیز کربن دارد. این گرید غیر مغناطیسی (نگیر) است و با عملیات حرارتی نمی توان آنرا سخت کرد. برای بدست آوردن استحکام کششی های بالاتر باید از کارسرد استفاده کرد. 18 درصد کروم موجود در این آلیاژ مقاومت به خوردگی و اکسیداسیون آنرا فراهم می آورد. خواص متالورژیکی این آلیاژ بر پایه نیکل آن استوار است (8 درصد) که سبب افزایش مقاومت به خوردگی در برابر مواد شیمیایی می شود.

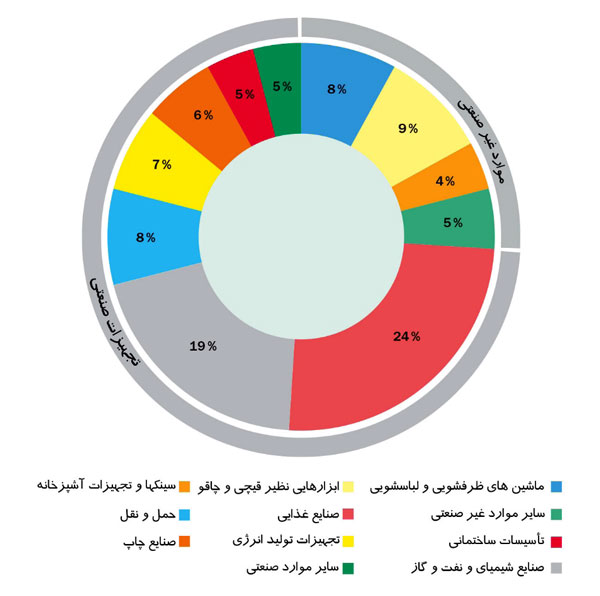

این آلیاژ در برابر اکثر اسید ها مقاوم است و می تواند در برابر زنگ زدگی عادی مقاومت بکند، که البته همراه با کدر و تیره شدن است. 304 می تواند مقاومت خوبی برابر خوردگی مواد غذایی، محلول های استریلیزه کردن، اکثر مواد شیمیایی و رنگ های ارگانیک و طیف گسترده ای از مواد شیمیایی غیر ارگانیک داشته باشد. آلیاژ 304 و یا یکی از زیر مجموعه های آن، بیش از 50 درصد مصرف کل استنلس استیل در دنیا را شامل می شود. این گرید بدلیل توانایی مقاومت در برابر اسید های موجود در میوه ها، گوشت، شیر و سبزیجات جهت تولید انواع سینک ظرفشویی، میز، سماور، قهوه ساز، اجاق گاز، یخچال، بخار پز و غیره کاربرد دارد. همچنین از آن برای تولید لوازم قنادی، آشپزی، فنجان، قابلمه و ظروف استفاده می شود.

گرید 304 برای تجهیزات لبنی بسیار مناسب است. دستگاه های شیردوشی، منبع ها، دستگاه های هموژنیزه کننده، استرلیزه کننده و تانکرها همه از این آلیاژ ساخته می شوند. این آلیاژ همچنین در صنایع تولید آب میوه بسیار مورد استفاده قرار می گیرد. در مصارف تهیه مواد غذایی، مانند کارخانه های صنایع غذایی، نانوایی های صنعتی و کشتارگاه ها، همه تجهیزات فلزی که در معرض روغن ها و چربی ها و اسید های حیوانی و گیاهی قرار دارند باید از گرید 304 تولید شوند.

در محیط های دریایی چون این گرید خواص مقاومت به سایش بهتری از گرید 316 دارد، برای تولید پیچ، مهره و واشر هم مورد استفاده قرار می گیرد. همچنان برای تولید فنر و اجزایی که نیاز به مقاومت به سایش و خوردگی از این گرید استفاده می شود.

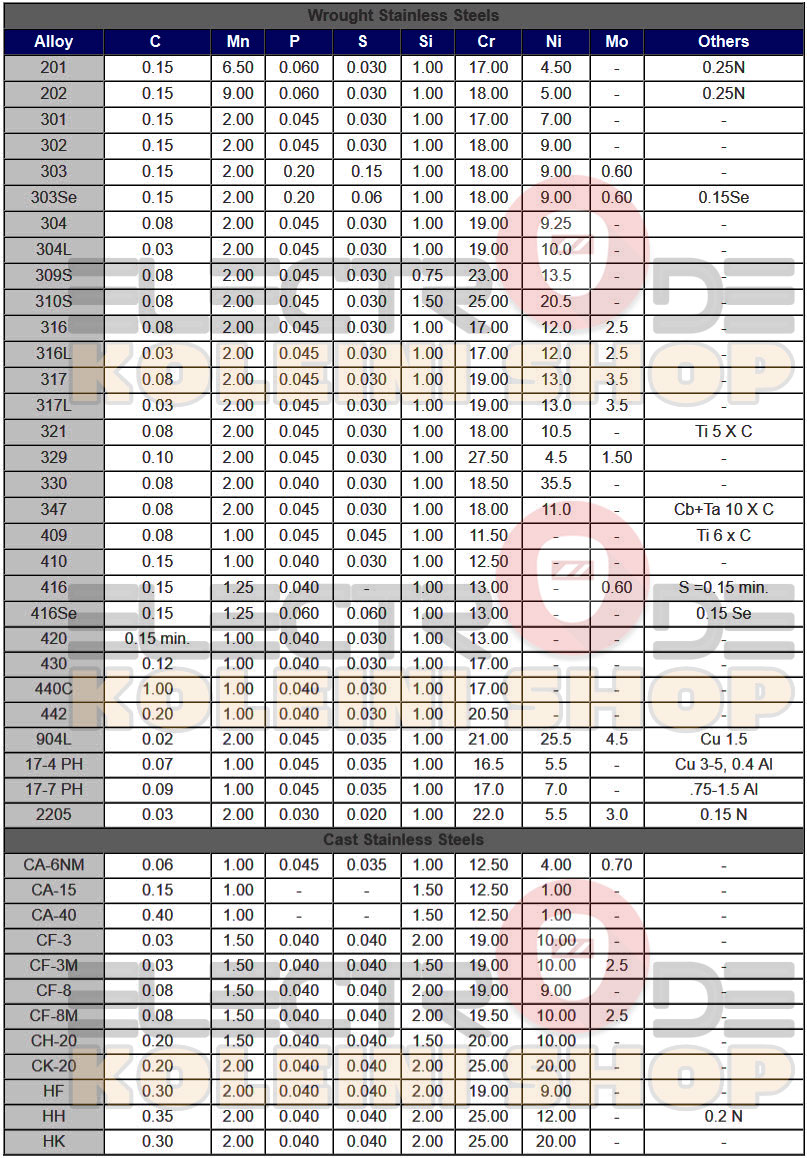

ترکیب شیمیایی گرید عبارت است از:

Carbon: 0.08% max.

Silicon: 1.00% max.

Manganese: 2.00% max.

Chromium: 18.00-20.00%

Phosphorus: 0.045% max.

Nickel: 8.00-10.50%

Sulfur: 0.030% max.

گرید 316:

در محیط هایی که نیازمند مقاومت به خوردگی بیشتر از گرید 304 هستند از گرید 316 استفاده می شود. این گرید همانند 304 آستنیتی و نگیر است، و با عملیات حرارتی قابل سخت شدن نیست. عنصر کربن حداکثر 0.08 درصد باید باشد و نیکل مقداری بیشتر از 304 است. تفاوت شاخص میان 304 و 316 عنصر مولیبدن است که حداکثر 3% به 316 افزوده می شود. مولیبدن مقاومت در برابر خوردگی این گرید را در برابر مواد خورنده شیمیایی، محلول ها و مخصوصاً در برابر کلرید ها بیشتر می کند. مولیبدن یکی از قویترین عناصر آلیاژی جهت جلوگیری از خوردگی است.

با وجود مولیبدن، می توان این گرید را در محیط های در معرض نمک های سدیم و کلسیم، محلول های هیپوکلریتی، اسید های فسفری، و محلول و اسید های سولفیدی استفاده کرد. همچنین تجهیزات مورد نیاز در اتاق عمل و جراحی از این آلیاژ تولید می شود. در مصارف دریایی نیز از این آلیاژ استفاده می شود، به غیر از پیچ و مهره هایی که نیاز به مقاومت به سایش دارند.

Carbon: 0.08% max.

Silicon: 1.00% max.

Manganese: 2.00% max.

Chromium: 16.00-18.00%

Phosphorus: 0.045% max.

Nickel: 10.00-14.00%

Sulfur: 0.030% max.

Molybdenum: 2.00-3.00%

301: جهت سخت کاری، میزان کرم و نیکل کمتری به نسبت 302 دارد

302: گرید پایه سری 300 می باشد. بیشترین مصرف را در استینلس های کرم-نیکلی و مقاوم به حرارت را دارد

303: میزان مقاومت به خوردگی این گرید کمتر از 302 و 304 است. عناصر فسفر و گوگرد جهت بهبود خواص ماشینکاری به این گرید اضافه شده است.

303Se: حاوی عنصر سلنیوم (Se) و فسفر است تا قابلیت ماشینکاری را افزایش دهد

305:دارای نیکل بیشتر می باشد تا خواص سخت کاری را کاهش دهد .

309/309s: کروم و نیکل بیشتری دارد تا خواص مقاومت به خوردگی و همچنین مقاومت در برابر پوسته شدن در دمای بالا را فراهم آورد. 309s دارای کربن کمتر است تا رسوب های کاربیدی کمتری تولید شود.

310/310s: از 309 نیکل بیشتری دارد، در نتیجه مقاومت در برابر پوسته شدن در دمای بالای بهتری دارد. 310s کربن کمتری دارد، تا از تولید رسوب های کاربیدی جلوگیری کند.

321: دارای تیتانیوم می باشد تا از تشکیل کاربید های کروم در جوشکاری جلوگیری کند.

330: نیکل بسیار بالای این گرید بهترین خواص مقاومت به خوردگی را در اکثر محیط های کوره ای بوجود می آورد. این گرید ضریب انبساط بسیار پایینی دارد و خواص چکش پذیری و استحکام بالایی دارد.

347-348: این گرید حاوی عناصر کلمبیوم و تانتالیوم می باشد تا خواص جوشکاری را بهبود بخشد. این گرید در دماهای بالای 400 درجه سیلیسوس کاربرد دارد.

فریتیک ها

تا سال 1980 فریتیک ها به دلیل داشتن درصد بالای کربن نسبت به سایر گروه های استنلس استیل دارای محبوبیت پائین تری بودند.میزان کربن بالاتر،میزان شکنندگی آلیاژ را بالا می برد.بعدها با استفاده از تکنیک کربن زدایی آرگون اکسیژن و اضافه کردن کربن،تیتانیوم و یا نیوبیوم،این گروه پا به عرصه بازار گذاشت.

معروفترین نوع فریتیک ها نوع 409 است که دارای 10.5% سریوم (Ce) و عاری از نیکل است. این آلیاژ برای سیستم های اگزاست خود محرک استفاده می شود.مقدار بسیار کمی از سریوم به افزایش مقاومت در برابر اکسیداسیون در دماهای بالا کمک می کند.فولاد ضدزنگ فریتیک به خوردگی تنشی در مقابل کلراید مقاوم است.این گروه از استنلس استیل ها سهولت بیشتری در ماشینکاری نسبت به آستینیتیک ها دارند.

خوردگی تنشیstress corrosion cracking: شکست یک ماده به دلیل تاثیر همزمان خوردگی و تنش کششی کمتر از تنش نامی ماده است

فریتیک ها از میان دو عنصر مهم و پرکاربرد در استینلس استیل ها فقط کروم را شامل شده و عاری از هرگونه نیکل و یا با درصدهای بسیار پائین است.به دلیل قیمت بالای نیکل و حذف نیکل از این آلیاژ قیمت این گروه نسبت به سایر گروه های با درصد بالای نیکل یسیار پائین تر است.

در این گروه جهت افزایش چقرمگی ،فرم پذیری و افزایش مقاومت در برابر خوردگی و افزایش قابلیت جوشکاری،تیتانیوم به آلیاژ افزوده می شود.

از خواص شاخص این گروه می توان به موارد زیر اشاره کرد:

. مگنتیک هستند. (بگیر)

. قابلیت استفاده در دماهای بالا تا 475 درجه سانتیگراد

. سخت کاری پائین

. مقاوم در برابر خوردگی تنشی در برابر کلراید

. حساس به تردی ایجاد شده توسط هیدروژن

موارد پرکاربرد استینلس استیل این خانواده عبارتند از:

Type 405, 409

Type 430, 430Ti, 439

Type 444, E-Brite 26-1

SEA-CURE Stainless, 29-4, 29-4C, 29-4-2

یکی از کاربردهای رایج این گروه ساخت دیگ های ماشین های لباسشویی است.

405: حاوی 12 درصد کروم و آلومینیوم است تا از سخت شدن جلوگیری کند.

430: گرید پایه گروه فریتی می باشد. این گرید چکش پذیری بسیار بالا و مقاومت به خوردگی اتمسفری عالی دارند.

430F/430Se: گوگرد و سلنیوم جهت افزایش قابلیت ماشینکاری به این گرید ها افزوده شده است.

442: جهت افزایش مقاومت به پوسته ای شدن به این گرید کروم افزوده می شود.

446: میزان کروم بسیار بالایی دارد(27 درصد) جهت مقاومت بالا در برابر پوسته ای شدن. آلیاژهایی که بیش از 30 درصد کروم دارند بسیار شکننده هستند.

مارتنزیتیک

نخستین گروه از استینلس استیل ها بودند که به دلیل ضعف در پذیرش درصد کربن پائین،مورد تفحص و بررسی قرار گرفتند.این گروه از بالاترین میزان کربن در میان سایر گروه ها برخوردار است.از طرفی این میزان کربن به استحکام این گروه منجر شد.

اساسا" مارتنزیتیک ها به استینلس استیل ابزارآلات شهرت دارند.مقاومت در برابر خوردگی به نسبت پائین آن ها،مصرفشان را در موارد فرایندی کاهش داده است.این گروه در ساخت چاقوهای معمول خانگی تا تیغ های جراحی به کار برده می شوند.یکی از دلایل انتخاب آن ها در این راستا علاوه بر ضد زنگ بودن،بالا بودن سختی آن هاست.تحمل حرارتی و استحکام مارتنزیتیک ها به کمک افزودن مولیبدن تقویت می گردد.این گروه دارای قابلیت جوشکاری خوبی نیستند.

از خواص شاخص این گروه می توان به موارد زیر اشاره کرد:

. مگنتیک هستند. (بگیر)

. سختی بالا

. تحمل در برابر عملیات حرارتی بالا جهت رسیدن به استحکام و سختی بالا

. غیر قابل جوشکاری

موارد پر کاربرد استینلس استیل این خانواده عبارتند از:

Types 410,420

Types: 440A,440B,440C

410: گرید پایه این نوع است. این گرید جهت استفاده عمومی مقاومت به خوردگی و حرارت استافده می شود. بوسیله عملیات حرارتی می توان این گرید را بهینه کرد و خواص مکانیکی مورد نیاز را بدست آورد. این گرید همواره مغناطیسی و اصطلاحاً بگیر است و می تواند آنیل شده، جهت نورد سرد و شکل دهی مورد استفاده قرار گیرد.

403: این گرید بسیار خاص و با کیفیت بسیار بالا می باشد. مصرف عمده آن تیغه و پره های توربین های بخار و کمپرسور های موتور جت است. این گرید مناسب جهت استفاده در محیط های پر تنش می باشد.

416/416Se: بهینه شده گرید 410 می باشد که با افزوده شدن عنصر گوگرد یا سلنیوم، خاصیت ماشینکاری بهتری دارد.

420: این گرید را می توان از طریق عملیات حرارتی تا 500 برینل سخت نمود که در این شرابط بهترین خواص مقاومت به خوردگی را هم دارد.

431: این گرید دارای نیکل بیشتری است و خواص مقاومت به خوردگی بهتری از 410، 416، 420 و 440 را دارد.

440C: بیشترین میزان سخت شوندگی را در میان گرید های قابل عملیات حرارنی دارد.

داپلکس

داپلکس هر دو ریز ساختار آستینیتیک و فریتیک را دارد.در واقع ترکیبی از خواص مثبت آستینیتیک و فریتیک با هم است.ریز ساختار داپلکس از استحکام بالا و مقاومت در برابر خوردگی تنشی برخوردار است.از خواص داپلکس ها میزان کروم بالا (20.1 تا 25/4 درصد) و نیکل پائین تر (1.4 تا 7 درصد) نسبت به آستینیتیک هاست.

میزان نیکل پائین تر داپلکس ها،قیمت آن ها را متعادل تر می سازد.جهت بالانس این گروه و افزایش مقاومت در برابر خوردگی به آن ها مولیبدن (0.4 تا 4 درصد) و نیتروژن افزوده می شود.نیتروژن همچنین میزان استحکام را بالا می برد.ترکیب کروم و مولیبدن در کنار یکدیگر سبب افزایش مقاومت در برابر خوردگی حفره ای می گردد.